Graco 311125L LINELAZERTIV200HSTRACEURDELIGNEAirless;Réparation--Listedespièces Manuel du propriétaire

PDF

Documento

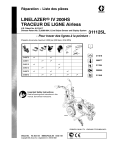

Réparation -- Liste des pièces LINELAZERT IV 200HS TRACEUR DE LIGNE Airless U.S. Patent No. 6,913,417 Chinese Patent No. ZL03801904.3 Line Striper Sensor and Display System 311125L - Pour tracer des lignes à la peinture Pression de service maximum 3300 psi (228 bars, 22,8 MPa) 248870 n 248871 249012 n 248872 248873 309277 n n 249013 311018 n n n n n 311254 n n n n n Important Safety Instructions Read all warnings and instructions in this manual. Save these instructions. ti6502a GRACO INC. P.O. BOX 1441 MINNEAPOLIS, MN 55440- 1441 Copyright 2005, Graco Inc. is registered to I.S. EN ISO 9001 309055 n 311049 Table des matières Mises en garde . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 Tableau de sélection des buses . . . . . . . . . . . . . . . . . . 5 Généralités sur les réparations . . . . . . . . . . . . . . . . . . . 6 Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 Guide de dépannage . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 Réparation Système de suivi numérique . . . . . . . . . . . . . . . . . . 12 Diagnostic de la carte PC . . . . . . . . . . . . . . . . . . . . . 14 Réglage de sensibilité de la gâchette . . . . . . . . . . . 15 Réglage du capteur de distance . . . . . . . . . . . . . . . 15 2 311125 Pompe hydraulique . . . . . . . . . . . . . . . . . . . . . . . . . . Courroie du ventilateur . . . . . . . . . . . . . . . . . . . . . . . Moteur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Chape du moteur hydraulique . . . . . . . . . . . . . . . . . Changement d’huile/de filtre . . . . . . . . . . . . . . . . . . Bas de pompe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Pièces . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Caractéristiques techniques . . . . . . . . . . . . . . . . . . . . . Garantie Graco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16 18 19 20 22 23 25 39 40 Mises en garde Les mises en garde suivantes sont des mises en garde de sécurité relatives à la configuration, utilisation, maintenance et réparation de ce matériel. Le point d’exclamation est une mise en garde générale et le symbole de danger fait référence à des risques spécifiques aux procédures. Se reporter à ces mises en garde. MISE EN GARDE RISQUES D’INCENDIE ET D’EXPLOSION Les vapeurs inflammables de solvant et de peinture sur le lieu de travail peuvent prendre feu ou exploser. Pour prévenir un incendie ou une explosion : D N’utiliser l’équipement que dans des locaux bien ventilés. D Ne pas faire le plein de carburant pendant que le moteur tourne ou qu’il est chaud; arrêter le moteur et le laisser refroidir. Le carburant est un produit inflammable qui peut prendre feu ou exploser au contact d’une surface brûlante. D Supprimer toutes les source de feu, telles que les veilleuses, cigarettes, lampes électriques portatives et bâches plastique (risque de décharge d’électricité statique). D Veiller à débarrasser la zone de travail de tout résidu, comme les solvants, les chiffons et l’essence. D Ne pas brancher ni débrancher de cordons d’alimentation électrique ni actionner de commutateur marche-arrêt ou de lumière en présence de vapeurs inflammables. D Raccorder à la terre le matériel et les objets conducteurs du site. Voir les instructions de Mise à la terre. D N’utiliser que des flexibles mis à la terre. D Tenir le pistolet fermement contre la paroi d’un seau mis à la terre lorsqu’on pulvérise dans le seau. D Si l’on remarque la moindre étincelle d’électricité statique ou si l’on ressent une décharge électrique, arrêter le travail immédiatement. Ne pas utiliser le matériel tant que le problème n’a pas été identifié et résolu. D La présence d’un extincteur est obligatoire dans la zone de travail. DANGER DU MONOXYDE DE CARBONE Les gaz d’échappement contiennent du monoxyde de carbone qui est un gaz dangereux incolore et inodore. L’inhalation de monoxyde de carbone est mortelle. Ne pas travailler dans un endroit fermé. DANGER D’INJECTION Le produit s’échappant à haute pression du pistolet, d’une fuite sur le flexible ou d’un composant défectueux risque de transpercer la peau. La blessure peut avoir l’aspect d’une simple coupure, mais il s’agit en fait d’une blessure sérieuse pouvant entraîner une amputation. Consulter immédiatement un médecin en vue d’une intervention chirurgicale. D Ne pas pointer le pistolet vers une personne ou une partie quelconque du corps. D Ne pas mettre la main devant la buse. D Ne jamais colmater ni dévier les fuites avec la main, le corps, un gant ou un chiffon. D Ne pas pulvériser sans garde-buse ni sous-garde. D Verrouiller la gâchette à chaque arrêt de la pulvérisation. D Suivre la Procédure de décompression de ce manuel à chaque interruption de la pulvérisation et avant le nettoyage, la vérification ou l’entretien du matériel. DANGER DES ÉQUIPEMENTS SOUS PRESSION Tout jet de produit provenant du pistolet/de la vanne de distribution, de fuites ou de composants défectueux risque d’atteindre les yeux ou la peau et peut causer des blessures graves. D Suivre la Procédure de décompression de ce manuel à chaque interruption de la pulvérisation et avant le nettoyage, la vérification ou l’entretien du matériel. D Serrer tous les raccords produit avant d’utiliser l’équipement. D Vérifier les flexibles, tuyaux et raccords quotidiennement. Remplacer immédiatement tout élément usé ou endommagé. 311125 3 MISE EN GARDE DANGER EN CAS DE MAUVAISE UTILISATION DE L’ÉQUIPEMENT Toute mauvaise utilisation du matériel peut provoquer des blessures graves, voire mortelles. INSTRUCTIONS D Ne pas dépasser la pression ou température de service maximum spécifiée de l’élément le plus faible du système. Voir les Caractéristiques techniques de tous les manuels de l’appareil. D S’assurer que les produits ou solvants utilisés sont compatibles avec les pièces en contact avec eux. Se reporter aux Caractéristiques techniques de tous les manuels du matériel. Lire les mises en garde du fabricant de produit. D Vérifier le matériel quotidiennement. Réparer ou remplacer immédiatement les pièces usées ou endommagées. D Ne pas modifier cet équipement. D Lire tous les manuels d’instructions, les panonceaux et les étiquettes avant d’utiliser l’équipement. D N’utiliser ce matériel que pour l’usage auquel il est destiné. Pour plus de renseignements appelez votre distributeur Graco. D Éloigner les flexibles des zones de circulation, des bords coupants, des pièces en mouvement et des surfaces chaudes. D Ne pas plier ni trop cintrer les flexibles ni les utiliser pour tirer l’appareil. D Tenir les enfants et animaux à l’écart du site de travail. D Se conformer à toutes les règles de sécurité applicables. RISQUES DE BRÛLURE Les surfaces de l’appareil et le produit chauffé peuvent devenir brûlants quand l’appareil fonctionne. Pour éviter toute brûlure grave, ne toucher ni le produit ni l’appareil quand ils sont chauds. Attendre qu’ils soient complètement refroidis. DANGER REPRÉSENTÉ PAR LES PIÈCES EN MOUVEMENT Les pièces en mouvement peuvent pincer ou sectionner les doigts ou toute autre partie du corps. D Se tenir à l’écart des pièces mobiles. D Ne pas faire fonctionner le matériel si les gardes ou protections ont été enlevées. D Un appareil sous pression peut démarrer de façon intempestive. Avant de contrôler, déplacer ou intervenir sur l’appareil, observer la Procédure de décompression figurant dans ce manuel. Débrancher l’alimentation électrique ou pneumatique. ÉQUIPEMENT DE PROTECTION DU PERSONNEL Il est impératif que le personnel porte un équipement de protection approprié quand il travaille ou se trouve dans la zone de fonctionnement de l’installation pour éviter des blessures graves telles que des lésions oculaires, inhalation de fumées toxiques, brûlures et perte de l’ouïe notamment. Cet équipement comprend ce qui suit, la liste n’étant pas exhaustive: D Lunettes de sécurité. D Le port de vêtements de sécurité et d’un respirateur est conseillé par le fabricant de produit et de solvant. D Gants. D Casque anti-bruit. DANGER DE RECUL Calez-vous bien; le pistolet peut reculer au moment où vous appuyez sur la gâchette et vous faire tomber, d’où un risque de blessure grave. 4 311125 Sélection des buses LL5213* in. (cm ) 2 (5) LL5215* 2 (5) in. (cm ) in. (cm ) in. (cm ) n n LL5217 4 (10) LL5219 4 (10) LL5315 4 (10) n LL5317 4 (10) n LL5319 4 (10) n LL5321 4 (10) n LL5323 4 (10) n LL5325 4 (10) n LL5327 4 (10) n LL5329 4 (10) n LL5331 4 (10) n LL5333 4 (10) n LL5335 4 (10) n LL5355 4 (10) n n n LL5417 6 (15) n LL5419 6 (15) n LL5421 6 (15) n LL5423 6 (15) n LL5425 6 (15) n LL5427 6 (15) n LL5429 6 (15) n LL5431 6 (15) n LL5435 6 (15) n LL5621 12 (30) n LL5623 12 (30) n LL5625 12 (30) n LL5627 LL5629 LL5631 LL5635 LL5639 12 (30) 12 (30) 12 (30) 12 (30) 12 (30) n n n n n * Utiliser un filtre de 100 mesh pour diminuer les bouchages de la buse 311125 5 Généralités sur les réparations Mise en place de joints toriques SAE 1. Veiller à bien ôter toutes les vis, rondelles, écrous, joints et accessoires électriques lors des réparations. Ces pièces ne sont pas normalement fournies avec les ensembles de rechange. 2. Tester la réparation une fois le problème résolu. 3. Si le pulvérisateur ne fonctionne pas correctement, relire la procédure de réparation pour voir si elle a été effectuée correctement. Si nécessaire, voir le Guide de dépannage, page 8, pour les autres solutions possibles. 4. Monter un carter de courroie avant la mise en marche du pulvérisateur et le remplacer s’il est en mauvais état. Un carter de courroie diminue les risques de pincement ou de sectionnement des doigts; voir la MISE EN GARDE précédente. 1. Dévisser l’écrou pour accéder au raccord. 2. Lubrifier le joint torique (A). A 3. Visser et serrer le raccord à la main. ti5415a 4. Dévisser le raccord jusqu’à ce qu’il soit orienté correctement. Mise à la terre Mettre le pulvérisateur à la terre au moyen de la pince de terre lors du rinçage. Fig. 1. Raccord de mise à la terre ti5416a 5. Serrer l’écrou au couple indiqué. (Veiller à ce que la rondelle soit placée correctement sans pincer le joint). tuyauterie d’eau, poteau indicateur en acier ou poteau métallique léger 062 50 Fig. 1 6 311125 ti5417a Maintenance TOUS LES JOURS: Contrôler et remplir le réservoir d’essence. Procédure de décompression 1. Verrouiller la gâchette du pistolet. 2. Mettre le contacteur MARCHE/ARRÊT du moteur sur ARRÊT (OFF). 3. Mettre la vanne de la pompe sur ARRÊT (sens horaire) et tourner le bouton de régulation de pression à fond dans le sens anti-horaire. 4. Déverrouiller la gâchette. Tenir une partie métallique du pistolet appuyée contre le côté du seau relié à la terre et actionner le pistolet pour relâcher la pression. 5. Verrouiller la gâchette du pistolet. 6. Ouvrir la vanne de décompression. Laisser la vanne ouverte jusqu’à la reprise de la pulvérisation. Si, après avoir suivi les étapes ci-dessus, il semble que la buse de pulvérisation ou le flexible soit complètement bouché ou que la pression n’ait pas été totalement relâchée, desserrer TRÈS LENTEMENT l’écrou de fixation de la garde de buse ou le raccord d’extrémité du flexible pour décompresser progressivement, puis desserrer complètement. Déboucher ensuite la buse ou le flexible. ATTENTION D Pour un bon fonctionnement du pulvérisateur, le flexible doit répondre aux cotes minimales suivantes: 3/8 in. x 50 ft. D Pour plus d’informations sur l’entretien et les caractéristiques du moteur, voir manuel d’utilisation des moteurs Honda fourni séparément. TOUS LES JOURS: Vérifier le niveau d’huile moteur et ajouter de l’huile si nécessaire. TOUS LES JOURS: Contrôler le niveau de fluide hydraulique et faire un appoint si nécessaire. TOUS LES JOURS: Contrôler l’état du flexible. TOUS LES JOURS: Contrôler le bon fonctionnement du système de sécurité. TOUS LES JOURS: Contrôler le bon fonctionnement de la vanne d’amorçage/de vidange. TOUS LES JOURS: Contrôler le serrage du bas de pompe. TOUS LES JOURS: Faire l’appoint de TSL dans l’écrou de presse-étoupe du bas de pompe pour empêcher tout dépôt de produit sur la tige de piston et une usure précoce des joints. AU TERME DES 20 PREMIÈRES HEURES DE MARCHE: Vidanger l’huile du moteur et remplir d’huile propre. Consulter le manuel technique des moteurs Honda pour déterminer la bonne viscosité de l’huile. CHAQUE SEMAINE: Démonter le capot du filtre à air du moteur, nettoyer la cartouche et la remplacer si nécessaire. Si l’appareil fonctionne dans un environnement particulièrement poussiéreux, contrôler le filtre tous les jours. CHAQUE SEMAINE/JOUR: enlever tous les résidus collant à la tige hydraulique. TOUTES LES 100 HEURES DE FONCTIONNEMENT: Vidanger l’huile du moteur. Consulter le manuel technique des moteurs Honda pour déterminer la bonne viscosité de l’huile. TOUS LES SIX MOIS: Contrôler l’état d’usure de la courroie, page 18; remplacer si nécessaire. TOUS LES ANS OU 2000 HEURES: Remplacer l’huile hydraulique et la cartouche filtrante par de l’huile hydraulique Graco 169236 (5 gallons/18,9 litres) ou 207428 (1 gallon/3,8 litres) et une cartouche filtrante 246173; page 22. BOUGIE: utiliser uniquement des bougies BPR6ES (NGK) ou W20EPR-U (NIPPONDENSO). Ecartement des électrodes entre 0,028 et 0,031 in. (0,7 et 0,8 mm). Utiliser une clé à bougie pour le montage et démontage. Roulette (Voir légendes de la Vue éclatée page 36) 1. Une fois par an, serrer l’écrou (127, détail A) jusqu’à ce que la rondelle élastique soit en butée, puis desserrer l’écrou de 1/2 à 3/4 tour. 2. Une fois par an, serrer l’écrou (127) jusqu’à ce qu’il commence à comprimer la rondelle élastique, puis serrer encore de 1/4 tour supplémentaire. 3. Une fois par mois, graisser le roulement de la roue (F). 4. Contrôler l’état d’usure de l’axe (55). S’il est usé, la roulette aura du jeu. Inverser ou remplacer l’axe si nécessaire. 5. Contrôler le centrage de la roulette si nécessaire. Pour ce faire: desserrer le boulon (145), centrer la roue et resserrer le boulon. 311125 7 Guide de dépannage PROBLÈME CAUSE SOLUTION E=XX affiché. Défaut existant. Déterminer la correction à apporter en consultant le tableau, page 14. Le moteur à essence est dur à lancer (ne veut pas démarrer). La pression hydraulique est trop élevée. Tourner le bouton de réglage de pression hydraulique dans le sens anti-horaire jusqu’au point de réglage minimum. Le moteur ne veut pas démarrer. Le bouton Marche/Arrêt du moteur est sur OFF (arrêt). Mettre le bouton sur ON. Il n’y a pas suffisamment d’essence. Remplir le réservoir d’essence. Manuel d’utilisation des moteurs Honda. Le niveau d’huile est bas. Essayer de démarrer le moteur. Faire l’appoint d’huile si nécessaire. Manuel d’utilisation des moteurs Honda. Le câble d’allumage est déconnecté ou endommagé. Rebrancher le câble d’allumage ou remplacer la bougie. Le moteur est froid. Tirer le starter. Le bouton commandant l’arrivée de carburant est sur OFF (arrêt). Mettre le bouton sur ON. De l’huile suinte dans la chambre de combustion. Enlever la bougie. Tirer 3 ou 4 fois le cordon du démarreur. Nettoyer la bougie et la remplacer. Démarrer le moteur. Tenir le pulvérisateur droit pour éviter que l’huile ne suinte. La vanne de la pompe est sur ARRÊT. Mettre la vanne sur MARCHE. La pression est trop basse. Tourner le bouton de réglage de pression dans le sens horaire pour augmenter la pression. Manuel 311015. Le filtre produit (11) est encrassé. Nettoyer le filtre. La buse ou le filtre de la buse est bouché. Nettoyer la buse ou le filtre de la buse. Manuel 311254. La tige de piston du bas de pompe est collé par la peinture sèche. Réparer la pompe. Manuel 309277. Courroie usée, cassée ou sortie de la poulie. Remplacer. Niveau de fluide hydraulique trop bas. Arrêter le pulvérisateur. Ajouter du produit*. Pas d’inversion du moteur hydraulique. Mettre la vanne de pompe sur ARRÊT. Réduire la pression. ARRÊTER le moteur. Forcer sur la tige pour la déplacer vers le haut ou le bas jusqu’à ce que le moteur hydraulique s’inverse. Le moteur fonctionne, mais pas le bas de pompe. *Contrôler souvent le niveau de fluide hydraulique. Ne pas le laisser descendre trop bas. Utiliser uniquement un fluide hydraulique agréé par Graco, page 7. 8 311125 Guide de dépannage PROBLÈME CAUSE SOLUTION Le bas de pompe fonctionne mais le débit est faible en course montante. La bille de la vanne de piston ne joint pas sur le siège. Intervenir sur la bille du piston. Manuel 309277. Les joints de piston sont usés ou endommagés. Remplacer les joints. Manuel 309277. Crépine (34e) colmatée. Crépine propre. Le joint torique de la pompe est usé ou endommagé. Remplacer le joint torique. Manuel 309277. La bille de la soupape d’admission est couverte de produit ou ne joint pas correctement. Nettoyer la vanne d’admission. Manuel 309277. La vitesse du moteur est trop faible. Augmenter le réglage des gaz. Manuel 311015. Fuite d’air sur le tuyau d’aspiration. Serrer le tuyau d’aspiration. La pression est trop basse. Augmenter la pression. Manuel 311015. Le filtre produit (11), le filtre de buse ou la buse est bouché ou encrassé. Nettoyer le filtre. Manuel 311015 ou 311254. Il y a une forte chute de pression dans le flexible due à des produits visqueux. Utiliser un flexible de plus gros diamètre et/ou réduire la longueur hors tout du flexible. L’utilisation d’un flexible de 1/4 in. de plus de 100 ft réduit les performances du pulvérisateur de façon significative. Utiliser un flexible de 3/8 in. pour optimiser les performances (50 ft minimum). Il y a de l’air dans la pompe ou le flexible. Contrôler et serrer tous les branchements produit. Le bas de pompe fonctionne mais le débit est faible en course descendante et/ou en courses montante et descendante. La pompe est difficile à amorcer. Réduire le régime du moteur et faire tourner la pompe le plus lentement possible lors de l’amorçage. Le moteur tourne à haut régime à vide. Basse pression de calage ou de marche affichée sur l’écran l’écran. La vanne d’admission fuit. Nettoyer la vanne d’admission. S’assurer que le siège de la bille n’est pas entaillé ou usé et que la bille joint bien sur le siège. Remonter la vanne. Les joints de la pompe sont usés. Remplacer les joints de la pompe. Manuel 309277. La peinture est trop épaisse. Diluer la peinture selon les conseils du fournisseur. La vitesse du moteur est trop élevée. Réduire les gaz avant d’amorcer la pompe. Manuel 311015. Mauvais réglage de la manette des gaz. Régler la vitesse moteur à vide à 3700 - 3800 tr/mn. Limiteur de régime usé. Remplacer ou réviser le limiteur. Pompe neuve ou joints neufs. Le rodage de la pompe nécessite le pompage de près de 100 gallons de produit. Capteur défectueux. Remplacer le capteur. 311125 9 Guide de dépannage PROBLÈME CAUSE SOLUTION Il y a une fuite de peinture excessive pénétrant dans l’écrou de presse-étoupe. L’écrou de presse-étoupe est desserré. Enlever l’entretoise de l’écrou du presse-étoupe. Serrer l’écrou juste ce qu’il faut pour faire cesser la fuite. Les joints de presse-étoupe sont usés ou endommagés. Remplacer les joints. Manuel 309277. La tige du bas de pompe est usée ou endommagée. Remplacer la tige. Manuel 309277. Il y a de l’air dans la pompe ou le flexible. Contrôler et serrer tous les branchements produit. Réamorcer la pompe. Manuel 311015. La buse est partiellement bouchée. Déboucher la buse. Manuel 311254. Le niveau de produit est trop bas ou le récipient d’alimentation est vide. Refaire le plein en produit. Amorcer la pompe. Manuel 311015. Contrôler souvent l’alimentation produit pour empêcher la pompe de tourner à vide. Fuite importante au niveau du racleur de la tige de piston du moteur hydraulique. Joint de la tige de piston usé ou détérioré. Remplacer ces pièces. Débit de produit faible. Pression réglée trop basse. Augmenter la pression. Voir le manuel 311015. Filtre de sortie de pompe (si existant) est encrassé ou colmaté. Nettoyer le filtre. Tuyauterie d’arrivée à la pompe pas assez serrée. Serrer. Le pistolet produit des crachotements. Moteur hydraulique usé ou endommagé. Forte chute de pression dans le flexible de produit. Surchauffe du pulvérisateur. Porter le pulvérisateur chez le distributeur Graco pour le faire réparer. Utiliser un flexible de plus grand diamètre ou plus court. Dépôt de peinture sur des éléments hydrauliques. Propre. Niveau d’huile trop bas. Ajouter de l’huile, page 7. Pompe hydraulique très bruyante. Bas niveau du fluide hydraulique. Arrêter le pulvérisateur. Ajouter du produit*, page 7. Compteur en gallons ne fonctionne pas. Fil cassé ou débranché. Contrôler les fils et branchements. Remplacer les fils cassés. Mauvais capteur. Remplacer le capteur. Aimant manquant ou défectueux. Remplacer l’aimant. Repérer le bon endroit. Mauvais branchement entre la carte de commande et l’afficheur. Démonter l’afficheur et le rebrancher. Afficheur endommagé. Remplacer l’afficheur. Câbles desserrés. Brancher les câbles à l’arrière de la carte de commande. La diode de la carte de commande ne clignote pas. Remplacer la carte de commande. Le pulvérisateur fonctionne, mais pas l’afficheur. 10 311125 Guide de dépannage PROBLÈME CAUSE SOLUTION Le compteur de distance ne fonctionne pas correctement. Capteur de gâchette non réglé correctement. Voir « L’icône de pulvérisation ne s’affiche pas lors de la pulvérisation du produit ». Mauvais câblage. Contrôler le connecteur et le rebrancher. L’écartement du capteur de mesure de distance par rapport à l’engrenage n’est pas correct. Régler l’écartement entre le capteur et l’engrenage à 0,050 --/+ 0,020 in. (page 15.). Capteur de distance et engrenage non alignés. Démonter le pneu et enfoncer ou tirer sur l’engrenage pour aligner le capteur et l’engrenage. Dent d’engrenage manquante ou endommagée. Remplacer l’engrenage. Fil craquelé ou cassé. Remplacer le capteur. Capteur de distance. Voir « Compteur de distance ne fonctionnant pas correctement ». Capteur de gâchette. Voir « L’icône de pulvérisation ne s’affiche pas lors de la pulvérisation du produit ». Compteur en gallons. Voir « Le compteur en gallons ne fonctionne pas ». Carte de commande défectueuse ou endommagée. Remplacer la carte de commande. La pulvérisation du produit commence après l’affichage de l’icône de pulvérisation sur l’afficheur. L’interrupteur (164) est mal positionné. Tourner la vis dans le sens antihoraire jusqu’à ce que l’icône soit synchronisée avec la pulvérisation. La pulvérisation du produit commence avant l’affichage de l’icône de pulvérisation sur l’afficheur. L’interrupteur (164) est mal positionné. Tourner la vis dans le sens horaire jusqu’à ce que l’icône soit synchronisée avec la pulvérisation. L’icône ne s’affiche pas lors de la pulvérisation du produit. Connecteur desserré. S’assurer que le connecteur à 5 broches et le contact en ampoule sont correctement branchés. L’interrupteur (164) est mal positionné. Tourner la vis dans le sens antihoraire jusqu’à ce que l’icône soit synchronisée avec la pulvérisation. Contact en ampoule (18) endommagé. Remplacer le contact en ampoule (18). Absence de l’aimant sur le contact (18). Remplacer le contact en ampoule (18). Un connecteur du faisceau de fils ou sur le contact en ampoule (18) est endommagé. Débrancher le contact en ampoule et le connecteur à 5 broches à l’arrière de la carte de commande. Contrôler la continuité entre la broche 1 du connecteur à 2 broches et la broche 1 du connecteur à 5 broches. Contrôler la continuité entre la broche 2 connecteur à 2 broches et la broche 4 du connecteur à 5 broches. En l’absence de continuité dans l’un ou l’autre cas, remplacer le faisceau de fils. En cas de continuité dans les deux cas, remplacer le contact en ampoule (18). Fil coupé ou tranché. Remplacer le faisceau de fils. Carte de commande endommagée. Remplacer la carte de commande. Afficheur endommagé. Remplacer l’afficheur. L’interrupteur (164) est mal positionné. Tourner la vis dans le sens horaire jusqu’à ce que l’icône soit synchronisée avec la pulvérisation. Contact en ampoule (18) endommagé. Remplacer le contact en ampoule (18). Le bouton de régulation de pression ne tourne pas. Le bouton est coincé. Enlever le couvercle là où le câble de commande à distance est raccordé à la pompe hydraulique et tourner le compteur dans le sens antihoraire jusqu’à ce qu’il soit décoincé. Le bouton de régulation de pression tourne librement sans changement de pression. Câble de commande à distance sectionné ou débranché. Remplacer ou rebrancher le câble. Le moteur a des ratés pendant le traçage. Le ressort est cassé, détendu ou manquant. Remplacer ou raccrocher le ressort. Compteur kilométrique ne calcule pas. Icône de pulvérisation toujours affichée sur l’afficheur. 311125 11 Système de suivi numérique Interrupteur MARCHE/ARRÊT Dépose Installation 1. Décompression; page 7. 2. Fig. 2. Retirer les deux vis (103) et le boîtier (31). 3. Ouvrir les pattes du connecteur (A) sur la carte PC et sortir le connecteur de l’afficheur. 4. Débrancher le connecteur du bouton MARCHE/ ARRÊT (B) de la carte PC. 5. Appuyer sur les deux ergots de chaque côté du bouton MARCHE/ARRÊT (15g) de la pompe et extraire le bouton. 1. Fig. 2. Monter un nouveau bouton MARCHE/ ARRÊT (15g) en veillant à ce que les deux ergots s’emboîtent bien à l’intérieur du boîtier de la régulation de pression. 2. Brancher le connecteur du bouton MARCHE/ ARRÊT (B) sur la carte PC. 3. Presser le connecteur de l’afficheur sur la carte PC et refermer les pattes (A) du connecteur sur la carte PC. 4. Fixer le couvercle (31) avec deux vis (103). Carte PC Démontage Installation 1. Fig. 2. Fixer la carte de commande (15d) à l’aide des quatre vis (15k). 1. Décompression; page 7. 2. Fig. 2. Retirer les deux vis (103) et le boîtier (31). 3. Ouvrir les pattes du connecteur (A) sur la carte PC et sortir le connecteur de l’afficheur. 4. Noter sur un papier les branchements des fils sur la carte de commande. Débrancher les fils de la carte de commande (15d). 5. Retirer les quatre vis (15k) de la carte de commande. 2. Brancher les fils sur la carte de commande. (voir la note sur le branchement des fils.) 3. Presser le connecteur de l’afficheur sur la carte PC, refermer les pattes (A) du connecteur de l’afficheur sur la carte PC. 4. Fixer le couvercle (31) avec deux vis (103). Capteur de pression Démontage 1. Décompression; page 7. 2. Fig. 2. Retirer les deux vis (103) et le boîtier (31). 3. Débrancher le fil du capteur (C) de la carte de commande (15d). 12 311125 4. Enlever le capteur de pression (259) et le joint torique (124) du corps du filtre. Installation 1. Fig. 2. Placer le joint torique (124) et le capteur de pression (259) sur le corps du filtre. Serrer à 35 - 45 N.m. 2. Brancher le fil du capteur (C) sur la carte de commande (15d). 3. Fixer le couvercle (31) avec deux vis (103). Système de suivi numérique 15g 123 15g A B C TERRE 15d VERS LE MOTEUR 15k 31 Principal câble du boîtier de commande 103 Capteur 259 124 Fig. 2 311125 13 Diagnostic de la carte PC D L’absence d’affichage ne signifie pas que le pulvérisateur n’est pas sous pression. Messages à affichage numérique FONCTIONNEMENT PULVÉRISATEUR AFFICHEUR Pas d’affichage Psi bar MPa SIGNIFICATION INTERVENTION Le pulvérisateur est peut-être sous pression. Perte de puissance ou afficheur non branché. Contrôler l’alimentation électrique. Relâcher la pression avant toute réparation ou démontage. S’assurer que l’afficheur est branché. Le pulvérisateur est peut-être sous pression. Pression inférieure à 200 psi (14 bars, 1,4 MPa). Augmenter la pression si nécessaire. Le pulvérisateur est sous pression. La tension est enclenchée. (La pression varie en fonction de la taille de la buse et de la régulation de pression.). Marche normale. Pulvérisation. Le moteur et le système continuent à fonctionner. Limite de pression dépassée. Nettoyer le filtre ou supprimer tout obstacle réduisant le débit. Le moteur et le système continuent à fonctionner. Capteur de pression Contrôler les connexions et défectueux, mauvaise le fil du capteur. Remplacer connexion ou rupture de fil. le capteur ou la carte de commande, si nécessaire. Après un défaut, procéder comme suit pour redémarrer le pulvérisateur: 1. Supprimer la cause du défaut 2. Mettre le pulvérisateur sur ARRÊT 3. Mettre le pulvérisateur sur MARCHE 14 311125 Réglage de sensibilité de la gâchette Pour le réglage du capteur de gâchette, voir le Guide de dépannage et le manuel 311015. Réglage du capteur de distance b. Enfoncer l’engrenage dans la roue à l’aide d’un maillet. Alignement de l’engrenage 5. Monter la roue (120) sur le LineLazer. 6. Serrer l’écrou (127), puis desserrer de 1/4 tour. Placer l’obturateur anti-poussière (142) sur la roue. 1. Décompression; page 7. 2. Fig. 3. Retirer l’obturateur anti-poussière (142) de la roue. Enlever l’écrou (127). 3. Démonter la roue (120) du LineLazer. Réglage du capteur en hauteur 1. Démonter la roue (120) du LineLazer. 2. Démonter le capteur de distance (66). 4. Mettre l’engrenage (67) dans l’axe du capteur. a. Sortir l’engrenage de la roue à l’aide de l’extracteur d’engrenage. 3. Régler le capteur en hauteur avec les deux écrous de 17 mm du capteur de manière à ce que la surface du capteur soit à 0,638 +/--0,020 de la surface inférieure du capotage. Serrer à 8 +/-- 2 in-lb. 66 (66) Capteur de distance (120) Bâti 127 142 120 Pneu 0,638 in Intérieur du pneu Axe 67 Engrenage Fig. 3 ti3680a 311125 15 Pompe hydraulique Démontage Installation 1. Monter la pompe hydraulique (252) sur le couvercle du réservoir (237) avec les quatre vis (215) et les joints toriques (178), le joint torique (180); serrer à 100 in-lb (11 N·m). 1. Laisser le système hydraulique refroidir avant de commencer l’entretien. 2. Décompression; page 7. 3. Placer une cuvette ou des chiffons sous le pulvérisateur pour collecter le fluide hydraulique qui s’écoulera lors de la réparation. 4. Enlever le bouchon de vidange (195) et le filtre à huile (199) et vidanger le fluide hydraulique. 5. Retirer la vis (224), desserrer le bouton à vis (241) du carter de la courroie et le carter (24). 6. Soulever le moteur et démonter la courroie (143). 7. Enlever les deux vis sans tête (169) et la poulie du ventilateur (86). 8. Démonter le tuyau de vidange (251). 9. Démonter le coude (182). 10. Desserrer la vis (184) et démonter le carter de la régulation de pression (63). 11. Desserrer la vis de réglage (102) et démonter le câble de régulation de pression à distance (12). 12. Enlever les huit vis (184) et leurs rondelles (101), le couvercle du réservoir (237), le filtre (A) et le joint (85). 13. Enlever les quatre vis (215) et les joints toriques (178), le joint torique (180) et la pompe hydraulique (252) du couvercle du réservoir (237). 16 311125 2. Placer le joint (85), le filtre (A) et le couvercle du réservoir (237) avec les huit rondelles (101) et vis (184); serrer à 90 in-lb (10 N·m). 3. Monter le coude (182) conformément aux instructions, page 6; serrer à 15 ft-lb (20.3 N·m). 4. Monter le carter de la régulation de pression (63) et serrer la vis (184). 5. Brancher les flexibles hydrauliques (32) et (35). 6. Remonter le tuyau de vidange (251); serrer à 15 ftlb (20,3 N·m). 7. Fixer la poulie du ventilateur (86) avec les deux vis (193). 8. Soulever le moteur et mettre la courroie en place (143). 9. Fixer le carter de courroie (24) avec la vis (224) et le bouton à vis du carter (241). 10. Poser le câble de régulation de pression à distance (12).Serrer la vis (102). 11. Mettre le bouchon de vidange (195); serrer à 110 in-lb (12,4 N·m). Monter le filtre à huile (199); serrer de 3/4 de tour dès que le joint arrive en butée. Remplir de fluide hydraulique Graco, page 7. 12. Démarrer et faire fonctionner la pompe à basse pression pendant environ 5 minutes pour purger tout l’air. 13. Contrôler le niveau d’huile hydraulique et faire l’appoint. 184 12 63 102 182 251 143 86 196 169 24 252 162 178 180 32 218 199 224 35 184 237 101 215 A 85 241 ti6551a 195 Fig. 4 311125 17 Courroie du ventilateur Démontage Installation 1. Enrouler la courroie (143) autour des poulies (87a) et (86) du ventilateur. 1. Décompression; page 7. 2. Abaisser le moteur (185) pour tendre la courroie. 2. Fig. 5. Desserrer le bouton du carter de courroie (241). 3. Faire pivoter le carter de courroie (24) vers le bas. 4. Serrer le bouton du carter de courroie (241). 3. Faire pivoter le carter (24) vers le haut. 4. Soulever le moteur (185) pour détendre la courroie (143). 5. Enlever la courroie des poulies (86) et (87a) du ventilateur. 24 143 185 86 87a 241 ti6511a Fig. 5 18 311125 Moteur Dépose Installation 1. Décompression; page 7. 1. Fixer la plaque de support (87c), les amortisseurs (59) et les rondelles (170) et (114) sur le moteur (185) à l’aide des quatre vis (189), rondelles (170) et écrous (118); serrer à 20 in-lb (27,1 N·m). 2. Enlever le câble du moteur. 3. Effectuer le Démontage de la courroie de ventilateur; page 18. 4. Desserrer la vis (241). Faire pivoter le support (30). 5. Fig. 6. Débrancher les fils bleu, brun et orange du moteur (185). 2. Monter le moteur et la plaque de support (87c) sur le pulvérisateur. 3. Rebrancher les fils bleu, brun et orange. 6. Désolidariser le moteur et la plaque de support (87c) du pulvérisateur. 7. Enlever les quatre vis (189), les rondelles (114) et (170), les écrous (118) et démonter la plaque de support, les amortisseurs (59) et rondelles (114) du moteur. 4. Effectuer l’opération de Démontage de la courroie de ventilateur; page 18. 5. Refaire pivoter la fixation moteur (30). Serrer le bouton à vis (241). REMARQUE: Toutes les interventions sur le moteur doivent être effectuées par un revendeur HONDA agréé. GRIS MARRON ORANGE BLEU 118 170 114 ti6520a 241 30 59 VERT 87c 114 189 Fig. 6 311125 19 Chape du moteur hydraulique Démontage Installation 1. Monter la chape (22) sur la tige (22a) 1. Décompression; page 7. 2. Placer une cuvette ou des chiffons sous le pulvérisateur pour collecter le fluide hydraulique qui s’écoulera lors de la réparation. 3. Fig. 7. Faire glisser le circlip (194) et la bague aimantée (222) vers le bas pour permettre le démontage. Enlever la broche (249). 4. Déconnecter les tuyauteries hydrauliques (35, 250) des raccords (217) en haut à gauche et à droite du moteur hydraulique. 5. Desserrer l’écrou (183). 6. Dévisser et démonter le chapeau du moteur hydraulique (25). 7. Faire coulisser l’ensemble tige de piston/chapeau du moteur (A) hors du cylindre du moteur hydraulique. 8. Démonter la chape (22). a. Serrer le chapeau du moteur hydraulique dans un étau avec la tige de piston orientée vers le haut. b. A l’aide d’une clé Allen courte, démonter les deux vis (175) du siège de ressort (247). Sortir la chape, le siège de ressort, l’ensemble tige de piston et de commande du chapeau du moteur hydraulique. Ne pas sortir la bague de retenue du ressort (247) de la chape (22). Si la chape est usée, remplacer la chape et la bague de retenue par la chape de rechange du kit 246175. c. 20 Placer la chape dans un étau. Enlever la vis (22b) ainsi que la tige de piston de la chape. 311125 a. Nettoyer le filetage avec un primaire ou un solvant chloré et laisser sécher pendant 3 à 4 minutes. Enduire le filetage femelle de la chape de colle à filetage. Serrer la chape dans un étau et, en maintenant les méplats de la tige de commande avec une clé, visser la tige dans la chape. Serrer à 55 in-lb (6,2 N·m). Mettre la vis (22b). Laisser la colle sécher pendant 3 heures avant tout contact avec le fluide hydraulique. b. Fig. 7. Placer le chapeau du moteur hydraulique (25) dans un étau. c. Monter la chape, le siège de ressort, l’ensemble tige de piston et de commande sur le chapeau du moteur hydraulique. À l’aide d’une clé Allen courte, visser les deux vis (175) sur le siège de ressort pour fixer la tige de piston sur le chapeau du moteur hydraulique. 2. Faire coulisser la tige de piston (A) à l’intérieur du cylindre du moteur hydraulique. 3. Visser le chapeau du moteur hydraulique (25) jusqu’à ce que le chapeau arrive en butée. Dévisser le chapeau jusqu’à ce que l’entrée et la sortie soient en face des raccords de la tuyauterie hydraulique et que l’orifice de test du chapeau soit tourné vers le carter de courroie (24). 4. Serrer l’écrou (183) sur le chapeau du moteur hydraulique (25) à 150 ft-lb (17 N·m). 5. Brancher les tuyauteries hydrauliques (35, 250) sur les raccords (217) en haut à gauche et à droite du moteur hydraulique selon la procédure de la page 6; serrer à 40 ft-lb (54,2 N·m). 6. Tirer lentement sur le cordon de démarrage pour aligner les orifices de broche du moteur hydraulique et du bas de pompe (21). Assurer la connexion avec la broche (249); mettre la bague aimantée (222) et le circlip (194), page 23. 7. Démarrer le moteur et faire fonctionner la pompe pendant 30 secondes. ARRÊTER le moteur. Contrôler le niveau de fluide hydraulique et faire un appoint de fluide hydraulique Graco, page 7. 5. a. 5. b. 217 5. c. Orifice de test 25 217 250 22 A 247 183 175 35 249 22b 222 194 22a ti3476c Fig. 7 311125 21 Changement d’huile/de filtre Démontage 1. Fig. 8. Placer une cuvette ou des chiffons sous le pulvérisateur pour recueillir le fluide hydraulique qui s’échappera. 199 2. Enlever le bouchon de vidange (195). Vidanger le fluide hydraulique. 3. Dévisser le filtre (199) lentement - le fluide s’écoule dans la rainure et s’évacue par l’arrière. Installation 1. Mettre le bouchon de vidange (195). Enduire le joint du filtre à huile d’une pellicule d’huile et mettre le filtre (199) en place. Serrer le filtre de 3/4 de tour dès que le joint arrive en butée. 2. Mettre 1,25 gallon (4,73 litres) de fluide hydraulique Graco 169236 (5 gallons/20 litres) ou 207428 (1 gallon/3,8 litres). ti2271a Fig. 8 3. Contrôler le niveau d’huile. Compteur en gallons Démontage 1. Fig. 9. Débrancher le compteur en gallons à l’arrière de la régulation de pression et sur le moteur. ti6513a 2. Enlever le carter (137) et le contact en ampoule du moteur hydraulique. 222 137 Fig. 10 Installation 1. Fig. 10. Placer une bague aimantée neuve (222) avec l’encoche orientée vers le bas. ti6512a Fig. 9 3. Fig. 11 -- 13. Démonter la pompe. 4. Fig. 10. Enlever la bague aimantée (150). 22 311125 2. Fig. 14 -- 16. Remonter la pompe. 3. Monter un contact en ampoule et un carter (137) neufs sur le moteur hydraulique. 4. Fig. 9. Rebrancher le câble du compteur en gallons sur l’arrière de la régulation de pression et sur le moteur à essence. Bas de pompe Voir le manuel 309277 pour les instructions de réparation de la pompe. Installation Démontage ATTENTION 1. Rinçage de la pompe. Si l’écrou de fixation de la pompe se desserre en marche, les filets du manifold du moteur hydraulique seront endommagés. Serrer l’écrou comme indiqué. 2. Décompression; page 7. 3. Fig. 11. Dévisser le tube d’aspiration (34) et le flexible (26) de la pompe. 1. Fig. 14. Visser l’écrou sur le filetage inférieur de la pompe. Visser la pompe complètement sur le manifold. Dévisser la pompe du manifold jusqu’à ce que la sortie de pompe soit en face du flexible. Serrer l’écrou à la main, puis le faire tourner de 1/8 à 1/4 de tour en tapant avec un marteau ou le serrer à 200 ft-lb (270 N·m). 26 34 Fig. 14 ti6517a ti6514a Fig. 11 ATTENTION Le compteur en gallons peut mal fonctionner si la bague aimantée et/ou le capteur sont endommagés lors du démontage et du remontage. 4. Fig. 12. Pousser la bague aimantée (222) vers le haut. Pousser le ressort (194) vers le haut. Sortir la broche (249). 2. Fig. 15. Tirer lentement sur le cordon de démarrage pour positionner l’orifice de la broche de la tige de pompe en face de l’orifice de la tige hydraulique. Fig. 12. Introduire la broche (249) dans l’orifice. Pousser la bague aimantée (222) vers le bas. Pousser le ressort (194) dans la rainure. 222 194 222 249 ti6515a Fig. 12 5. Fig. 13. Desserrer l’écrou. Dévisser la pompe. Fig. 13 ti6516a ti6518a Fig. 15 Fig. 16. Remplir l’écrou de presse-étoupe de liquide TSL Graco. Fig. 16 ti6519a 311125 23 Remarques 24 311125 Parts -- LineLazer IV 200HS Parts Page 30 Parts Page 34 Parts Page 34 Parts Page 28 Parts Page 36 Parts Page 26 ti6521a Parts Page 28 311125 25 Parts -- LineLazer IV 200HS 144 57 141 290 27 36 354 90 5 129 60 355 33 108 221 148 156 93 84 129 115 94 134 112 261 28 156 2 73 74 58 117 261 121 121 70 154 66a 13 121 257 157 68 118 258 16 51 122 67 117 99 117 ti6498c 121 256 120 142 1 127 To remove cover (257), press tabs together and pull cover away from plate (99). ti6532b 26 311125 Parts -- LineLazer IV 200HS Ref. No. 5 13 16 27 28 33 Part No. Description 237686 245225 287623 287417 287622 CLAMP, grounding assy HOSE, 3/8 in. X 50 ft FRAME, linestriper HANDLE SUPPORT, handle, painted COVER, pail (models 248870, 248871, 248872, and 248873), includes 221 (models 249012, 249013) no 221 BUSHING, strain relief AXLE LEVER, actuator SPACER, ball guide ADAPTER, nipple KIT, sensor, distance includes 66a, 68, 115, 129, 157 SENSOR, distance KIT, repair, wheel, LineLazer includes 120 SHIELD, sensor, distance BRACKET, mounting ROD, brake BEARING CONDUCTOR, ground (not shown) LABEL, warning, fire and skin TAG, Endurance Advantage Program BRACE, left, painted BRACE. right, painted BRACKET, reservoir NUT, lock STRAP, wiring tie (not shown) KNOB, pronged 287590 240926 115642 193405 194310 195134 196176 287698 36 51 57 58 60 66 66a 67 245734 68 70 73 74 81 84Y 90 93 94 99 108 109 112 198612 198891 198930 198931 240997 15F638 15D849 15F577 15F576 15F425 101566 102478 111145 Qty. 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 6 2 Ref. No. Part No. Description 115 117 118 120 121 122 127 129 134 141 142 144 148 154 108868 110837 110838 111020 111040 111194 112405 112798 113961 241445 114648 114659 114808 115077 156 157 221 256 257 258 261 290 354 112395 116287 119771 119696 287695 15F441 116780 120151 194312 355 240717 CLAMP, wire 3 SCREW, flange, hex 10 NUT, lock 4 WHEEL, pneumatic 2 NUT, lock, insert, nylock, 5/16 10 SCREW, cap flange hd 2 NUT, lock 4 SCREW, thread forming, hex hd 2 SCREW, cap, hex hd 1 CABLE, caster 1 CAP, dust 3 GRIP, handle 2 CAP, vinyl 1 PAIL, plastic (models 248870, 248871, 248872 and 248873) 1 SCREW, cap, flng hd 2 WASHER, sst, ext, starwasher 1 STRAP, cover 2 SPRING, extension 1 BOX, electric, includes 109 1 BRACKET, frame 1 SCREW, hex hd 4 PLUG, tube 2 BRACKET, pail 1 (models 249012, 249013 ) KIT, conversion, (Euro pail), 1 (models 249012, 249013 ) includes 33, 354 but not 221 Qty. Y Replacement warning labels may be ordered free of charge Notes 1 Maintain tire pressure at 28--32 psi 2 Torque to 17--23 ft--lb 311125 27 Parts -- LineLazer IV 200HS 49 121 ti6494a 117 136 83 46 104 1 44 8e 161 8f 8b 105 8d 47 1 8f 8f 8 14 8f 8a 8c Detail 8 4 71 72 144 160 119 18 27 2 119 162 161 96 89 163 Ref 71 126 41 161 17 165 28 311125 164 ti6497a Parts -- LineLazer IV 200HS Ref. No. Part No. Description 1 4 8 8a 8b 8c 8d 8e 8f 14 17 224052 248157 287570 287569 15F214 15F209 15F210 15F211 102040 245798 245733 18 287699 27 28 287417 287622 35 44 46 47 49 71 72 287176 15F212 111145 15F213 188135 198895 198896 BRACKET, support gun GUN, flex, basic, includes guard & tip KIT, holder, gun HOLDER, gun LEVER, actuator STUD, pull, trigger STUD, pivot STUD, cable NUT, lock HOSE, 1/4 x 7 ft KIT, trigger handle repair, includes 89, 126, 164, 165 KIT, repair, trigger includes 18, 166, 168 HANDLE SUPPORT, handle, painted (not shown) HOSE, hydraulic, return (not shown) ARM, support KNOB, pronged BRACKET, cable GUIDE, cable PLATE, lever, pivot BLOCK, mounting (mach) Qty. 1 1 1 1 1 1 1 1 4 11 1 1 1 1 1 1 1 1 1 2 1 Ref. No. Part No. Description 83Y 89Y 96 97 104 105 109 117 119 121 126 136 141 144 160 161 162 163 164 165 168 15F637 15A644 15F624 15F377 119647 119648 102478 110837 111017 111040 112381 287566 241445 114659 116941 287696 116969 116973 117268 117269 117317 LABEL, skin injection LABEL, trigger NUT, cable, gun HARNESS, wiring SCREW, cap, socket, flthd SCREW, mach tursshd, cross recess STRAP, wiring tie SCREW, flange, hex BEARING, flange NUT, lock SCREW, mach, pan hd KIT, clamp CABLE GRIP, handle SCREW, shoulder, socket head CABLE, includes 96 NUT, lock SCREW, #10 taptite phil BRACKET, interrupter SPRING SCREW, plastite, pan head Qty. 1 1 2 1 2 1 6 2 2 2 1 1 1 2 1 1 2 1 1 1 2 Y Replacement warning labels may be ordered free of charge Notes 1 Torque to 90--110 in--lb 2 Torque to 10--20 in--lb 311125 29 Parts -- LineLazer IV 200HS 225 15g 1 15q 123 190 191 269 1 15b 125 15n 15c 15m 1 15e 15s 103 15w 268 15p 15f 15r 1 15h 15a 15d 15k 270 15x 15t 15n 41 37 31 11 27 262 167 103 40 29 62 ti6496b 259 124 76 103 2 3 13 62 38 39 26 ti6495b 30 311125 2 64 2 34 Ref Parts -- LineLazer IV 200HS Ref. No. Part No. Description 2 3 11 13 15 15a 15b 15c 239914 224807 244067 245225 287601 15F272 287688 15d 15e 15f 15g 15h 15k 15m 15n 15p 15q 15rY 15sY 15t 15u 15v 15w 15x 26 27 287689 287596 114954 116752 119541 111839 117317 109466 116719 195428 15F543 15F544 287692 119736 119737 15F777 15F776 245226 287417 VALVE, drain BASE, valve FILTER, fluid HOSE, 3/8 in. x 50 ft CONTROL, plate PLATE, control BOARD, display, includes 15c, 15m DISPLAY, board, LCD (included with 15b) CONTROL, board, includes 15k BOARD, light, includes 15n SWITCH, rocker SWITCH, rocker SWITCH, toggle SCREW, mach, pnh, sems SCREW, plastite, pan head NUT, lock, hex hd SCREW, 3/82 hex washer head BOOT, toggle LABEL, control, top LABEL, control, bottom CONTROL, throttle CLAMP, cable (not shown) PLUG (not shown) GASKET, control GASKET, throttle HOSE, coupled, 3/8 in. HANDLE Qty. 1 1 1 1 1 1 1 1 1 1 1 1 1 4 3 4 3 1 1 1 1 1 1 1 1 1 1 Ref. No. Part No. Description 29 31 37 38 39 40 41 62 64 76 103 123 124 125 167 190 191 225Y 259 196179 15F589 15C766 15C780 15C972 15H561 287285 196178 196181 15G331 116719 118359 111457 112303 117285 115999 176754 15A464 287172 262 268 269 270 111801 15F710 119775 288100 FITTING, elbow, street COVER, control TUBE, diffuser HANDLE PIN, grooved HOUSING, filter, 3/8 npt BOWL, filter ADAPTER, nipple FITTING, nipple PLUG, pipe SCREW, 8/32, hex washer hd KNOB, pressure control O--RING SCREW, set, sch O-RING RING, retaining GLAND, packing, male LABEL, control TRANSDUCER, pressure control includes 124 SCREW, cap, hex BUSHING, mount panel NUT, panel KIT, repair, filter, includes 2, 3, 11, 37 38, 39, 40, 41, 124, 167, 259 Qty. 2 1 1 1 1 1 1 2 1 1 5 1 1 1 1 1 1 1 1 2 1 1 Y Replacement warning labels may be ordered free of charge Notes 1 Torque to 115--135 in--lb 2 Torque to 130--150 in--lb 311125 31 Parts -- LineLazer IV 200HS 231 217 138 159 243 25 2 217 250 7 235 173 176 35 149 213 2 183 187 173 186 220 48 107 42 3 6 69 108 230 249 246 247 171 175 4 166 22 32 174 283 216 137 233 92 194 222 244 5 248 179 245 213 232 219 232 192 311125 218 13 26 60 21 34 32 35 ti6499c Parts -- LineLazer IV 200HS Ref. No. Part No. Description 21 277068 22 246610 22a 22b 15A690 246175 22c 25 118123 246180 26 32 34 35 42 48 60 69 245226 287175 287206 287176 15A693 117328 196176 246176 92 107 108 137 138 149 159 166 171 173 174 175 176 179 193394 117441 101566 15F911 106276 119841 155685 119720 100069 100139 102040 104092 105765 108014 PUMP, displacement Manual 309277 YOKE, assembly (includes 22a, 22b) ROD, trip, (page 21) YOKE, valve (page 21) includes 22c, 171, 175, 219, 247 SCREW, set (page 21) CAP, hydraulic head, assy, includes 138, 173, 231, 235 and 243 HOSE, coupled, 3/8 in. HOSE, hydraulic, supply HOSE, suction/drain HOSE, hydraulic, return ROD, hydraulic motor FITTING, nipple, straight ADAPTER, nipple SLEEVE, hydraulic cylinder, includes 213 NUT, retaining VALVE, ball NUT, lock GUARD, pump rod SCREW, cap, hex hd FITTING, tee, branch, str thd O--RING SWITCH, reed w/connector BALL PLUG, pipe NUT, lock, hex SCREW, cap, sch O--RING O--RING Qty. 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 4 1 1 1 1 2 2 1 2 2 1 ‘ Ref. No. Part No. Description 183 186 187 192 194 213 216 217 218 219 220 222 230 231 232 233 235 243 244 245 246 247 248 249 250 283 15A726 112342 112561 114231 116551 117283 117494 117607 117608 117645 117739 287186 15A728 15B063 15B463 107210 15B804 178179 178207 178226 189072 192654 192656 197443 15F519 110982 NUT, jam BEARING, rod PACKING, block NUT, lock, hex RING, retaining O--RING SPRING, compression FITTING, elbow, std thd FITTING, nipple, straight SPRING, compression WIPER, rod MAGNET, ring MANIFOLD, adapter LABEL, RETAINER, spring SCREW, cap, socket head LABEL, Graco Logo WASHER, sealing BEARING, piston SEAL, piston SLEEVE, valve STOP, valve (spring retainer) PISTON, PIN, pump TUBE, hydraulic, supply SCREW, cap, hex head 246174, KIT, repair, seal, hydraulic, includes 176, 186, 213, 220, 244, 245 KIT, repair, trip rod/piston, includes 42, 171, 175, 176, 192, 216, 219, 232, 247, 248 Qty. 1 1 1 1 1 1 1 2 1 1 1 1 1 1 2 4 1 1 1 1 1 1 1 1 1 1 Kits 246255 Notes 1 2 Torque to 75 ft--lb Torque to 85--95 in--lb 6 Torque to 150 ft--lb Torque to 54--56 in--lb Torque to 40--44 ft--lb Torque to 40 ft--lb 7 Torque to 25 ft--lb 3 4 5 311125 33 Parts -- LineLazer IV 200HS 184 12 63 169 43 102 182 185 251 196 88 169 32 252 143 178 86 24 227 118 170 150 169 87b 87a 180 181 188 199 193 87c 82 184 172 212 253 197 162 214 101 224 180 215 23 237 75 ti6493a 174 34k 114 189 228 34f 34d 85 241 198 241 30 34h 34g 34b 34j 34n 34a 117 170 242 34e 195 34d 34c 34 311125 Detail 34 114 59 200 81 Parts -- LineLazer IV 200HS Ref. No. Part No. Description 12 287687 23 248976 24 248973 30 32 34 34a 34b 34c 34d 34e 34f 34g 34h 34j 34k 34m 34n 43 59 63 75 81 82Y 85 86 87a 87b 87c 88 101 102 114 117 118 143 150 151 162 169 15E476 287175 287206 170957 194306 198119 101818 181072 198601 241920 248008 114958 196180 195119 15F513 15C400 15E888 15C958 15E587 240997 15F548 246172 15E410 15E758 15E759 15F485 117632 100016 118123 108851 110837 110838 119433 154594 114956 116969 100002 SHAFT, flexible, includes 125, 190, 191, 268, 269 1 RAIL, belt, includes 162, 174, 224 and 241 1 GUARD, belt, includes: 162, 193, 214, 224, and 228 1 BRACKET, retainer, motor 1 HOSE, hydraulic supply 1 HOSE, suction/drain 1 TUBE, suction 1 HOSE, fluid 1 ELBOW, barbed 1 CLAMP, hose 1 STRAINER, inlet 1 TUBE, drain 1 DEFLECTOR, threaded 1 HOSE, coupled 1/4 in. x 4 ft 1 STRAP, tie 7 BUSHING 1 LABEL, warning (not shown) 1 GASKET, pail 1 ADAPTER, pressure control 1 DAMPENER, motor mount 4 GUARD, pressure control 1 TUBE, suction 1 CONDUCTOR, ground 1 LABEL, brand 200HS GASKET, reservoir 1 PULLEY, fan 1 PULLEY, 5.50 diameter 1 SPACER, shaft, engine 1 BRACKET, engine mount 1 KEY, square, 3/16 X 1.25 1 WASHER 8 SCREW, ste, socket w/patch 2 WASHER, plain 8 SCREW, flange, hex 10 NUT, lock 4 BELT, vee, gripnotch 1 O--RING 2 TERMINAL, wire tap, insulated 1 NUT, lock 2 SCREW, set, sch 3 Qty. Ref. No. Part No. Description 170 172 174 178 180 181 182 184 185 100023 100084 102040 107188 156401 108842 110792 112166 248943 185 188 189 193 195 196 197 198 199 200 206 208 211 212 214 215 218 224 227Y 228Y 237 241 242 251 114530 112717 113664 115477 116754 116793 116915 116919 246173 118280 70408 70274 73004 116967 117284 117471 117608 119434 194126 198492 15C676 15D862 15E342 246167 252 287179 253 198841 WASHER, flat 6 BALL, metallic 1 NUT, lock 1 O--RING 1 O--RING 1 SCREW, cap, hex head 1 ELBOW, male, 90 degree 1 SCREW, cap, sch 15 KIT, engine, gas, 5.5 hp, Honda, includes: 59, 81, 87, 88, 98, 114, 118, 169, 170, 181, 185a, 188, 189, 227 and 234 1 ENGINE, gas, 5.5 hp, Honda 1 WASHER, 1 SCREW, flange, hex 4 SCREW, mach, torx pan hd 4 PLUG, hex head, hydraulic 1 FITTING, elbow, hydraulic 1 CAP, breather filler 1 FILTER, hydraulic, suction 1 FILTER, oil, spin on 1 SCREW, hex washhd 2 SEALANT, pipe, sst TAPE, PTFE, sealant FLUID, hydraulic SPRING, compression 1 GRILL, fan guard 1 SCREW, 1/4--20 flat hd mach 4 FITTING, nipple, straight 1 SCREW, shoulder, socket head 1 LABEL, warning 1 LABEL, warning 1 COVER, reservoir, GH200 LL 1 NUT, hand 2 TANK, reservoir 1 TUBE, hydraulic, case drain, includes: 150 1 PUMP, hydraulic, includes: 43, 102, 155, 178, 180, 215, 223, 238, 239, 240 1 RETAINER, ball, press bypass 1 Qty. Y Replacement warning labels may be ordered free of charge 311125 35 Parts -- LineLazer IV 200HS 56 141 146 142 127 130 117 1 133 121 113 10 ti6492b 54 128 16 133 132 153 7 108 106 147 46 127 130 53 46 116 55 52 139 139 1 110 154 Detail A 65 140 6 F 135 145 Detail A 131 36 311125 Parts -- LineLazer IV 200HS Ref. No. Part No. Description 6 7 10* 16 46 52 53 54 55 56 65 106 108 110 113 116 117 121 240942 240991 15G952 287623 181818 193528 193658 193661 193662 15F910 198606 100731 101566 15J603 108483 110754 110837 111040 SHAFT, fork BRACKET, caster, front BRACKET, hub FRAME, linestriper, painted KNOB, pronged ARM, detent SPACER, seal JAW STOP, wedge BRACKET, cable DISK, adjuster WASHER NUT, lock WASHER, plain SCREW, shoulder, soc hd SCREW, cap, soc hd SCREW, flange, hex NUT, lock Qty. 1 1 1 1 1 1 2 1 1 1 1 2 2 1 1 2 10 2 Ref. No. Part No. Description 127 128 130 131 132 133 135 139 140 141 142 145 146 147 153 154* 112405 112776 112825 113471 113484 113485 113962 114548 114549 241445 114648 114681 114682 114802 114982 120476 NUT, lock WASHER, plain SPRING, Belleville SCREW, cap, hex hd SEAL, grease BEARING, cup/cone WASHER, hardened BEARING, bronze WHEEL, pneumatic CABLE CAP, dust SCREW, cap, hex hd SPRING, compression STOP, wire SCREW, cap, flng hd BOLT Qty. 4 1 3 1 1 2 1 2 1 1 3 1 1 1 2 1 *Included in 240940 Bracket Repair Kit; purchase separately. Note 1 Install washers (130) concave surface to inside. 311125 37 Schéma de câblage de la régulation de pression Clip rouge sur jaune Orange Blanc A4 A3 TERRE VERS LE MOTEUR A2 CARTE D’AFFICHAGE BOUTON D’ARRÊT DU MOTEUR COMMANDE DU PISTOLET A1 TRANSDUCTEUR CAPTEUR DE DISTANCE CARTE DES FEUX DES FEUX BOUTON COMMUTATEUR MARCHE/ARRÊT POMPE ti6533a J15 J9 J4 J3 CARTE DE COMMANDE BOÎTE DE RACCORDEMENT J16 COMPTE-CYCLE DE LA POMPE J11 J1 J2 VERS GENERATEUR MOTEUR J12 A6 J12 COMPTE-CYCLE DE LA POMPE A6 CAPTEUR DE DISTANCE LED A2 A1 A4 A3 38 Fig. 17 311125 Caractéristiques techniques * Moteur Honda GX160 Régime + 3600 tr/mn ANSI . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5,5 CV DIN 6270B/DIN 6271 NA . . . . . . . . . . . . . . . . . . . . . . . 2,9 Kw--4,0 Ps NB . . . . . . . . . . . . . . . . . . . . . . . 3,6 Kw--4,9 Ps Pression maximale de service . . . . . . . . . . . . . 3300 psi (227 bars, 22,7 MPa) Niveau de bruit Puissance sonore . . . . . . . . . . . . . . . . . . . . . 110 dBa par ISO 3744 Pression sonore . . . . . . . . . . . . . . . . . . . . . . . . 96 dBa mesurée à 3,1 pieds (1 m) Vibrations* Gauche . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2,90 m/s2 Droite . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2,83 m/s2 *Vibrations mesurées selon ISO 5349 sur la base d’un service de 8 h par jour. Cycles/gallon (litre) . . . . . . . . . . . . . . . . . . . . . 104 (27,5) Débit maximum . . . . . . . . . . . . . . . . . 2,0 gpm (7,6 lpm) Taille de buse maxi 1 pistolet . . . . . . . . . . . . . . . avec buse de 0,046 in. 2 pistolets . . . . . . . . . . . . . . avec buse de 0,033 in. Crépine d’entrée de peinture . . . . . . . . . . . . . . 16 mailles (1190 microns) Tamis en acier inoxydable, réutilisable Filtre de sortie de peinture . . . . . . . . . . . . . . . 60 mailles (250 microns) Tamis en acier inoxydable, réutilisable Entrée de pompe . . . . . . . . . . . . . . . . . . . . 1 in. npsm(m) Dimensions de sortie produit . . . . . . . . . . . . . . 3/8 npt(f) Capacité du réservoir hydraulique . . . . . . . 1,25 gallon (4,73 litres) Pression hydraulique . . . . . . . . . . . . 1825 psi (124 bars) Poids (sec, sans emballage) . . . . . . . . . 242 lb (110 kg) Hauteur . . . . . . . . . . . . . . . . . . . . . . . . . 40 in. (101,6 cm) Longueur . . . . . . . . . . . . . . . . . . . . . . . . 65 in. (165,1 cm) Largeur . . . . . . . . . . . . . . . . . . . . . . . . . . 32 in. (81,3 cm) Pièces en contact avec le produit . . . . . . PTFE, nylon, polyuréthane, polyéthylène à poids moléculaire ultraélevé V-Maxt, Vitonr, Delrinr, cuir, carbure de tungstène, acier inox, acier chrome, acier au carbone nickelé, céramique, REMARQUE: Delrinr, Vitonr sont des marques déposées de DuPont Company. Accessoires À acheter séparément. FLUIDE HYDRAULIQUE HOMOLOGUÉ PAR GRACO 169236 207428 5 Gallons (19 litres) 1 Gallon (3,8 litres) 311125 39 Garantie Graco Graco warrants all equipment manufactured by Graco and bearing its name to be free from defects in material and workmanship on the date of sale to the original purchaser for use. With the exception of any special, extended, or limited warranty published by Graco, Graco will, for a period of twelve months from the date of sale, repair or replace any part of the equipment determined by Graco to be defective. This warranty applies only when the equipment is installed, operated and maintained in accordance with Graco’s written recommendations. This warranty does not cover, and Graco shall not be liable for general wear and tear, or any malfunction, damage or wear caused by faulty installation, misapplication, abrasion, corrosion, inadequate or improper maintenance, negligence, accident, tampering, or substitution of non--Graco component parts. Nor shall Graco be liable for malfunction, damage or wear caused by the incompatibility of Graco equipment with structures, accessories, equipment or materials not supplied by Graco, or the improper design, manufacture, installation, operation or maintenance of structures, accessories, equipment or materials not supplied by Graco. This warranty is conditioned upon the prepaid return of the equipment claimed to be defective to an authorized Graco distributor for verification of the claimed defect. If the claimed defect is verified, Graco will repair or replace free of charge any defective parts. The equipment will be returned to the original purchaser transportation prepaid. If inspection of the equipment does not disclose any defect in material or workmanship, repairs will be made at a reasonable charge, which charges may include the costs of parts, labor, and transportation. THIS WARRANTY IS EXCLUSIVE, AND IS IN LIEU OF ANY OTHER WARRANTIES, EXPRESS OR IMPLIED, INCLUDING BUT NOT LIMITED TO WARRANTY OF MERCHANTABILITY OR WARRANTY OF FITNESS FOR A PARTICULAR PURPOSE. Graco’s sole obligation and buyer’s sole remedy for any breach of warranty shall be as set forth above. The buyer agrees that no other remedy (including, but not limited to, incidental or consequential damages for lost profits, lost sales, injury to person or property, or any other incidental or consequential loss) shall be available. Any action for breach of warranty must be brought within two (2) years of the date of sale. Graco makes no warranty, and disclaims all implied warranties of merchantability and fitness for a particular purpose in connection with accessories, equipment, materials or components sold but not manufactured by Graco. These items sold, but not manufactured by Graco (such as electric motors, switches, hose, etc.), are subject to the warranty, if any, of their manufacturer. Graco will provide purchaser with reasonable assistance in making any claim for breach of these warranties. In no event will Graco be liable for indirect, incidental, special or consequential damages resulting from Graco supplying equipment hereunder, or the furnishing, performance, or use of any products or other goods sold hereto, whether due to a breach of contract, breach of warranty, the negligence of Graco, or otherwise. À L’ATTENTION DES CLIENTS CANADIENS DE GRACO The parties acknowledge that they have required that the present document, as well as all documents, notices and legal proceedings entered into, given or instituted pursuant hereto or relating directly or indirectly hereto, be drawn up in English. Les parties reconnaissent avoir convenu que la rédaction du présent document ainsi que de tous les documents, avis et procédures judiciaires exécutés, donnés ou intentés à la suite de ou en rapport, directement ou indirectement, avec les procédures concernées, sera en anglais. ADDITIONAL WARRANTY COVERAGE Graco does provide extended warranty and wear warranty for products described in the “Graco Contractor Equipment Warranty Program”. TO PLACE AN ORDER, contact your Graco distributor, or call this number to identify the distributor closest to you: 1--800--690--2894 Toll Free All written and visual data contained in this document reflects the latest product information available at the time of publication. Graco reserves the right to make changes at any time without notice. This manual contains French. GN 311125 MM 311021 Graco Headquarters: Minneapolis International Offices: Belgium, China, Japan, Korea GRACO INC. P.O. BOX 1441 MINNEAPOLIS, MN 55440--1441 www.graco.com PRINTED IN USA 311025 3/2005, Revised 09/2008 40 311125 ">

/

Download

Apenas um lembrete amigável. Você pode visualizar o documento aqui mesmo. Mas o mais importante, nossa IA já o leu. Ele pode explicar coisas complexas em termos simples, responder às suas perguntas em qualquer idioma e ajudá-lo a navegar rapidamente, mesmo nos documentos mais longos ou complicados.