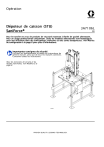

Graco 3A7106L, Dépoteur de caisson (STU) SaniForce, Opération Manuel du propriétaire

PDF

Document

Opération

Dépoteur de caisson (STU)

SaniForce®

3A7106L

FR

Pour le transfert en vrac de produits de viscosité moyenne à élevée de qualité alimentaire.

Pour un usage professionnel uniquement. Seuls les modèles sélectionnés sont homologués

pour une utilisation dans des atmosphères explosives ou des zones dangereuses. Voir Matrice

de configuration à la page 6 pour plus d’informations.

Importantes consignes de sécurité

Lire tous les avertissements et toutes les instructions du

présent manuel, ainsi que de tous les manuels connexes.

Conserver toutes les instructions.

Pour les pressions de service et du

fluides maximales, voir Modèles à la

page 8.

PROVEN QUALITY. LEADING TECHNOLOGY.

Contents

Manuels afférents .......................................... 3

Avertissements .............................................. 4

Matrice de configuration ................................ 7

Modèles ........................................................ 8

Aperçu........................................................... 9

Composants du système.......................... 9

Avant l’installation ......................................... 11

Déballage de l’équipement ...................... 12

Sélection de l’emplacement ..................... 13

Déplacement du châssis

à l’emplacement

sélectionné ................................. 13

Installation .................................................... 14

Informations générales............................ 14

Mise à la terre de l’appareil ..................... 14

Puissance CA ........................................... 15

Lignes de sortie de fluide ........................ 15

Verrou de sécurité ......................................... 16

Installation de l’extension

d’isolement................................. 16

Isolement de sécurité .............................. 16

Enclenchement du verrou de

sécurité ...................................... 16

Désenclenchement du verrou de

sécurité ...................................... 16

Commandes et raccordements....................... 17

Panneau de commande

(pneumatique) ............................ 17

Panneau de commande

(électropneumatique).................. 22

Fonctionnement............................................. 24

Procédure de décompression................... 25

Nettoyage de la pompe avant la

première utilisation..................... 25

Ajustement des guides du caisson........... 26

Chargement du caisson ........................... 26

Démarrage et réglage de la pompe........... 28

Changement du caisson .......................... 29

2

Arrêt d’urgence ....................................... 30

Arrêt de la pompe ................................... 30

Arrêt de l’appareil ................................... 30

Rinçage et stockage................................. 30

Maintenance .................................................. 31

Lubrification ............................................ 31

Nettoyage du plateau élévateur ............... 31

Nettoyage du bas de pompe .................... 31

Écrans d’affichage du panneau

de commande

électropneumatique .......................... 32

Écran de démarrage................................. 34

Écran automatique (Automatic)................ 35

Écran manuel (Manuel) ............................ 38

Écrans de composition ............................ 40

Journal des événements (Event

Log) ............................................ 48

Journal des tâches (Job Log)..................... 52

Écran de configuration du système

(System Configuration) ............... 54

Écran de commande de retour

d’information (Feedback

Control) ...................................... 56

Réseau (Network) .................................... 59

EtherNet/IP.............................................. 60

À propos (About) ..................................... 66

Écran d’état des entrées/sorties (I/O

Status) ........................................ 67

Importation et exportation avec dispositif

USB ................................................... 68

Réglage des paramètres .......................... 68

Dimensions ................................................... 71

Bac de lavage .......................................... 71

Schéma (commande pneumatique)................. 73

Schéma (commande

électropneumatique) ......................... 74

Caractéristiques techniques ........................... 79

3A7106L

Manuels afférents

Manuels afférents

Numéro de manuel

Titre

3A5417

Dépoteur de caisson sanitaire SaniForce (STU), Réparation

3A5798

Pompes sanitaires SaniForce 5:1, Instructions/Pièces

3A5799

Pompes sanitaires SaniForce 12:1, Instructions/Pièces

3A5999

Pompe à membrane haute qualité sanitaire SaniForce, Instructions/Pièces

3A6781

Pompe à membrane haute qualité sanitaire SaniForce 1590, Réparation/Pièces

3A6779

Pompes à membrane haute qualité sanitaire SaniForce, modèles 3250, Opération

3A6783

Pompes à membrane haute qualité sanitaire SaniForce, modèles 3250, Réparation

et pièces

3A1211

Moteurs pneumatiques SaniForce Instructions/Pièces

3A6101

Commandes manuelles intégrées, Réparation/Pièces

3A6102

Commandes électropneumatiques, Instructions/Pièces

3A7106L

3

Avertissements

Avertissements

Les avertissements présentés dans ce chapitre se rapportent à la mise en place, l’utilisation, la mise à la

terre, la maintenance et la réparation de l’équipement. Le point d’exclamation indique un avertissement

général tandis que les symboles de danger font référence aux risques spécifiques associés à la procédure

en cours. Lorsque ces symboles apparaissent dans le texte du présent manuel ou sur des étiquettes

d’avertissement, reportez-vous à ce chapitre Avertissements. Si cela est pertinent, vous trouverez dans

le texte du manuel des symboles de danger et des avertissements spécifiques au produit qui ne sont

pas repris dans ce chapitre.

AVERTISSEMENT

RISQUE DE DÉCHARGE ÉLECTRIQUE

Cet équipement doit être mis à la terre. Une configuration, une mise à la terre ou une

utilisation inappropriée du système peut provoquer une décharge électrique.

• Coupez et débranchez l’alimentation électrique avant de débrancher un câble et de

procéder à une intervention d’entretien ou d’installer l’équipement. Pour les modèles

montés sur chariot, débranchez le cordon d’alimentation. Pour tous les autres

modèles, coupez le courant au niveau de l’interrupteur principal.

• Raccordez uniquement à une source d’alimentation électrique reliée à la terre.

• Tout le câblage électrique doit être effectué par un électricien qualifié et être conforme

à l’ensemble des normes et des réglementations locales.

RISQUE D’INCENDIE ET D’EXPLOSION

Des vapeurs inflammables (telles que les vapeurs de solvant et de peinture) sur la zone

de travail peuvent s’enflammer ou exploser. La circulation de la peinture ou de solvant

dans l’équipement peut provoquer de l’électricité statique et des étincelles. Afin de

prévenir tout risque d’incendie ou d’explosion :

• Utilisez l’équipement uniquement dans des locaux bien aérés.

• Supprimer toutes les sources potentielles d’incendie, telles que les veilleuses,

les cigarettes, les lampes de poche électriques et les bâches en plastique (risque

d’étincelles d’électricité statique).

• Mettre à la terre tous les appareils présents dans la zone de travail. Voir les instructions

terre.

de mise à la terre

• Veiller à ce que la zone de travail soit toujours propre et exempte de débris, comme

des solvants, des chiffons et de l’essence.

• En présence de vapeurs inflammables, évitez de brancher (ou de débrancher) des

cordons d’alimentation et d’allumer ou d’éteindre une lampe ou un interrupteur

électrique.

• Utiliser uniquement des flexibles mis à la terre.

• En cas d’étincelles d’électricité statique, cessez immédiatement d’utiliser l’équipement

au risque de recevoir une décharge. Ne pas utiliser cet équipement tant que le

problème n’a pas été déterminé et corrigé.

• La zone de travail doit être dotée d’un extincteur en état de marche dans la zone

de travail.

Il existe un risque d’accumulation d’électricité statique sur les pièces en plastique lors du

nettoyage, susceptible de créer une décharge et d’enflammer des vapeurs inflammables.

Afin de prévenir tout risque d’incendie ou d’explosion :

• Nettoyer les pièces en plastique uniquement dans une zone bien ventilée.

• Ne les nettoyez pas avec un chiffon sec.

4

3A7106L

Avertissements

AVERTISSEMENT

RISQUES D’INJECTION CUTANÉE

Le fluide sous haute pression s’échappant par l’appareil de distribution, par une fuite

dans un flexible ou par des pièces brisées peut transpercer la peau. La blessure peut

avoir l’aspect d’une simple coupure, mais il s’agit en réalité d’une blessure grave pouvant

entraîner une amputation. Consulter immédiatement un médecin pour obtenir une

intervention chirurgicale.

•

•

•

•

Ne pas diriger l’appareil de distribution vers quelqu’un ou vers une partie du corps.

Ne mettez pas la main sur la sortie de fluide.

N’arrêtez ou ne déviez pas des fuites avec la main, le corps, un gant ou un chiffon.

Exécutez la procédure de décompression lorsque vous arrêtez de pulvériser/distribuer

et avant de nettoyer ou de vérifier l’équipement ou d’effectuer un entretien dessus.

• Serrez tous les raccords de produit avant de faire fonctionner l’équipement.

• Vérifiez quotidiennement les tuyaux et les accouplements. Remplacez immédiatement

les pièces usées ou endommagées.

RISQUES RELATIFS AUX PIÈCES EN MOUVEMENT

Les pièces en mouvement peuvent pincer ou sectionner les doigts ou d’autres parties

du corps.

• Tenez-vous à l’écart des pièces en mouvement.

• Ne faites pas fonctionner l’équipement si des sécurités ou des caches ou couvercles

ont été retirés.

• Un équipement sous pression peut démarrer de façon intempestive. Avant la

vérification, le déplacement ou l’entretien de l’équipement, exécutez la Procédure de

décompression et débranchez toutes les sources d’alimentation électrique.

3A7106L

5

Avertissements

AVERTISSEMENT

RISQUES RELATIFS À UNE MAUVAISE UTILISATION DE L’ÉQUIPEMENT

La mauvaise utilisation de l’équipement peut provoquer des blessures graves, voire

mortelles.

• N’utilisez pas l’équipement en cas de fatigue ou sous l’influence de médicaments,

de drogue ou d’alcool.

• Ne dépassez pas la pression de service ou la température maximales spécifiées pour

le composant le plus sensible du système. Consultez les Caractéristiques techniques

dans tous les manuels d’équipement.

• Utiliser des fluides et des solvants compatibles avec les pièces de l’équipement en

contact avec les produits. Consultez les Caractéristiques techniques dans tous les

manuels d’équipement. Lisez les avertissements du fabricant de fluides et de solvants.

Pour plus d’informations sur le matériau, demander la fiche de données de sécurité

(FDS) au distributeur ou au revendeur.

• Éteindre tous les équipements et exécuter la procédure de décompression lorsque ces

équipements ne sont pas utilisés.

• Vérifiez l’équipement quotidiennement. Réparer ou remplacer immédiatement toute

pièce usée ou endommagée en utilisant uniquement des pièces d’origine.

• Ne modifiez jamais cet équipement. Les modifications apportées risquent d’invalider

les homologations et de créer des risques relatifs à la sécurité.

• Veiller à ce que l’équipement soit adapté et homologué pour l’environnement dans

lequel il sera utilisé.

• Utilisez l’équipement uniquement aux fins auxquelles il est destiné. Pour plus

d’informations, contactez votre distributeur.

• Maintenir les tuyaux et les câbles à distance des zones de circulation, des bords

coupants, des pièces en mouvement et des surfaces chaudes.

• Éviter de tordre ou de plier excessivement les flexibles. Ne pas les utiliser pour tirer

l’équipement.

• Tenez les enfants et les animaux à l’écart de la zone de travail.

• Respectez toutes les consignes de sécurité en vigueur.

RISQUES RELATIFS AUX FLUIDES OU AUX VAPEURS TOXIQUES

Les fluides ou vapeurs toxiques peuvent provoquer de graves blessures, voire la mort, en

cas de projection dans les yeux ou sur la peau, d’inhalation ou d’ingestion.

• Lire la fiche de données de sécurité (FDS) pour prendre connaissance des risques

spécifiques liés aux produits utilisés.

• Conserver les liquides dangereux dans des récipients homologués et les éliminer

conformément à la réglementation en vigueur.

ÉQUIPEMENT DE PROTECTION INDIVIDUELLE

Portez un équipement de protection approprié dans la zone de travail afin de réduire le

risque de blessures graves, notamment aux yeux, aux oreilles (perte auditive) ou par

brûlure ou inhalation de fumées toxiques. Cet équipement de protection comprend

notamment :

• des lunettes de protection et une protection auditive.

• Des masques respiratoires, des vêtements et des gants de protection recommandés

par le fabricant de fluides et de solvants.

6

3A7106L

Matrice de configuration

Matrice de configuration

Recherchez le numéro de configuration de votre système sur sa plaquette d’identification. Utilisez le

tableau suivant pour définir les composants de son système.

Exemple de numéro de configuration : STU A01AAA1AA1C21

STU

A

Videcaisson

sanitaire

Châs- Pom- Taille de

pe

plaque

sis

(type

de conteneur)

01

A

A

A

1

AA

0

C21

Type de

joint

Matériau du

joint

Commandes

Accessoires

Kit de

lavage

Certification

REMARQUE : Certaines combinaisons ne sont pas possibles. Veuillez consulter votre fournisseur local.

VideVide

caisson

sanitaire

A

STU

Pompe

Châssis

B

Taille de plaque

(type de conteneur)

Acier

billes 5:1

inoxydable,

01 Deux

2 pompes

avec pieds

Acier

inoxydable,

Piston d’amorçage 5:1

pieds allongés 02 2 pompes

d’amorçage 12:1,

03 Piston

2 pompes

A 44,375 x 40,375 A Gonflable

(contreplaqué)

B

C

04 Deux billes 5:1, 4 pompes D

d’amorçage 5:1,

05 Piston

4 pompes

E

d’amorçage 12:1,

06 Piston

4 pompes

F

Clapet anti-retour à

bille HS 3250, P.SSPTPO,

pneumatique à double

membrane, 2 pompes

Clapet anti-retour à

bille HS 3250, P.SSFKEO,

pneumatique à double

membrane, 2 pompes

Clapet anti-retour à

bille HS 3250, P.SSPTPS,

pneumatique à double

membrane, 2 pompes

Clapet anti-retour à

bille HS 3250, P.SSSPSP,

pneumatique à double

membrane, 2 pompes

J

07

12

13

14

Matériau de joint

A

B

Polychloro- 1

prène (blanc)

EPDM (noir) 2*

0

Aucun

Commandes

Accessoires

Pneumatique AA Kit de collier

en boîtier

à sac

Kit de collier

AB

Électroà garniture

pneumatique

aseptique

Type de joint

0 Aucun

43,9 x 39,9

(Buckhorn 315)

(Schoeller 315)

55,5 x 42

(Goodpack)

43,375 x 35,625

(TNT)

43,5 x 40,375

(Arena)

41,32 x 38,9

(Ceva/Pallecon)

43,9 X 39,9

(Citadel)

0 Aucun

Kit de lavage

Certification

0

Néant

C21

EN 10204 type 2.1

1

Kit de réservoir C31

poly

EN 10204 type 3.1

* Pas ATEX. Ne pas utiliser dans des environnements explosifs ou dangereux.

3A7106L

7

Modèles

Homologations

Tous les modèles sont

homologués :

et conformes aux normes FDA.

Les modèles ATEX avec pompes

à piston sont homologués

II 2 GD

Ex h IIA T4 Gb X

Ex h IIIB T100°C Db X

Les modèles ATEX avec pompes

à membranes sont homologués

II 2 GD

Ex h IIA 82°C...160°C Gb X

Ex h IIIB T135°C Db

Homologation des composants

du panneau de commande

électro-pneumatique :

Conforme à UL STD 508A

Certifié conformément à CSA STD C22.2 N° 14

Modèles

Option de

la pompe

Pression maximum

d’entrée d’air de la

pompe en PSI (Mpa,

bar)

Pression maximum de

service du fluide en PSI

(MPa, bar)

Consommation maximum

d’air du système en scfm

(m3/min)

Pression maximum

d’entrée d’air du

contrôle en PSI (Mpa,

bar)

01

80 (0,55, 5,5)

410 (2,83, 28,3)

140 (3,9)

100 (0,69, 6,9)

03

100 (0,69, 6,9)

1 450 (10,0, 100)

240 (6,8)

04

80 (0,55, 5,5)

410 (2,83, 28,3)

140 (3,9)

06

100 (0,69, 6,9)

1 450 (10,0, 100)

240 (6,8)

07

100 (0,69, 6,9)

100 (0,69, 6,9)

225 (6,3)

02

05

12

13

14

8

3A7106L

Aperçu

Aperçu

Composants du système

Fig. 1 Composants typiques

3A7106L

9

Aperçu

1-A

Châssis en acier inoxydable : supporte tous les composants du système.

1-B

Pompes sanitaires : pompent le produit du caisson vers l’application cible.

1-C

Cylindres pneumatiques : relèvent et abaissent les pompes et le plateau élévateur dans et

en-dehors du réservoir à produit.

1-D

Plateau élévateur : applique un volume égal de pression sur le produit dans le caisson.

Lorsque le joint du plateau élévateur est gonflé, il forme un joint. Le plateau élévateur

presse le produit dans le caisson pour aider les pompes à distribuer le produit.

1-E

Panneau de commande : comprend les commandes pneumatiques qui régulent la pression

d’air vers les moteurs pneumatiques de pompe, l’élévateur et le joint du plateau élévateur

afin de contrôler :

• la pression du moteur pneumatique de pompe ;

• la commande de vitesse de la pompe ;

• la pression et la vitesse de montée et de descente de l’élévateur ;

• la pression du joint.

1-F

Conduites de sortie de la pompe : assurent la sortie du produit à partir de la pompe.

1-G

Plaque de support : soutient les tuyaux de sortie de la pompe.

1-H

Porte arrière : permet de positionner et d’accéder au caisson.

1-J

anti-retour pilote : empêche tout mouvement inattendu du cylindre.

Clapet anti

1-K

Guides du caisson : assurent l’alignement du caisson.

1-M

Plaque de retenue du joint : maintient le joint gonflable en place.

1-N

Joint gonflable : se gonfle pour créer un joint d’étanchéité entre le plateau élévateur et

la surface intérieure du caisson.

1-P

Joint d’angle : scellent les angles entre le plateau élévateur et l’intérieur du caisson.

1-R

Barre transversale : support structurel principal pour les ensembles cylindre/plateau

élévateur.

1-S

Verrou de sécurité :s’enclenche pour éviter l’abaissement accidentel du plateau élévateur.

10

3A7106L

Avant l’installation

Avant l’installation

STU palettisé

3A7106L

11

Avant l’installation

Déballage de l’équipement

AVIS

Retirer le STU SaniForce de la palette sans

respecter la procédure de déballage peut

endommager l’équipement.

Déballez le STU comme suit :

1. Inspectez l’emballage à la recherche

d’éventuelles traces de dommages.

Contactez le transporteur si vous constatez

des dommages.

2. Retirez le dessus et les côtés en contreplaqué

de l’emballage.

3. Vérifiez les éléments contenus à la

recherche de traces de pièces desserrées ou

endommagées.

4. Comparez le bordereau d’envoi aux articles

présents dans l’emballage. Contactez

immédiatement votre distributeur Graco

en cas de pièce(s) manquante(s) ou de

dommages.

5. Retirez toutes les sangles.

6. Retirez les goupilles à chape qui

maintiennent la porte arrière et enlevez la

porte.

7. Retirez les boulons qui maintiennent

les pièces du châssis et déplacez-les à

l’emplacement du montage.

REMARQUE : Utilisez de l’antigrippant

(fourni) sur tous les raccords filetés pour

éviter tout grippage.

REMARQUE : Lors de l’installation, la barre

transversale (1-R) doit être orientée avec le

support de verrouillage de sécurité tourné

vers le piètement qui ne contient pas le

panneau de commande. Cette orientation

est également nécessaire pour permettre

l’installation correcte de la conduite d’air

rigide entre le clapet anti-retour pilote

(1-J) et le collecteur d’air situé sur la barre

transversale entre les cylindres d’air.

8. Installez un joint en PTFE fourni sur le

dessus de chaque châssis à l’emplacement

où la barre transversale sera montée (FG).

Utilisez un chariot élévateur à fourche ou

un pont roulant pour déplacer le cylindre

pneumatique et la pompe en place sur le

dessus de l’ensemble du châssis. Fixez la

barre transversale au piètement à l’aide des

boulons fournis.

12

REMARQUE : De l’air comprimé doit être

appliqué pour soulever suffisamment

les axes centraux des cylindres d’air

pour permettre au verrou de sécurité

de se désenclencher. Ne forcez pas le

désenclenchement du verrou de sécurité.

Il peut être nécessaire d’installer cette

tige d’extension du verrou de sécurité

ultérieurement.

9. Enclencher le verrou de sécurité (1-S). Sur

le piètement sans boîtier électrique monté

sur celui-ci, insérez l’extrémité de la tige

d’extension du verrou de sécurité dans

le trou le plus proche du montant central

vertical, puis dans le trou en forme de D

du verrou de sécurité. Installez l’écrou de

verrouillage sur la tige d’extension du verrou

de sécurité.

10. Installez la porte arrière et les goupilles de

chape sur le châssis.

11. Fixez la conduite d’air rigide entre le

collecteur de distribution d’air du cylindre,

le raccord de pression d’air descendant (EE)

et le raccord en T de la vanne pilote (EE1).

12. Installez chaque flexible d’échappement du

moteur pneumatique sur le dessus du tuyau

du silencieux le plus proche.

13. Raccordez des conduites d’air indépendantes

aux deux soupapes d’admission du boîtier

de commande.

REMARQUE : Des entrées d’air séparées sont

prévues pour éviter la perte de contrôle

de la vanne pneumatique si les pompes

consomment de grands volumes d’air.

Utilisez des sources d’air indépendantes.

14. Raccordez les tubes de sortie à la tuyauterie

de sortie de la pompe.

REMARQUE : Utilisez uniquement des

composants à pression nominale appropriée.

3A7106L

Avant l’installation

Sélection de l’emplacement

Lorsque vous avez sélectionné un emplacement

pour l’ensemble STU, assurez-vous que ce

dernier :

• est proche de l’endroit où est distribué le

fluide afin de minimiser la pression de retour

et maximiser le débit ;

• présente assez d’espace autour de

l’équipement pour faire la maintenance ;

• N’interfère pas avec la porte du panneau de

commande ou la porte du châssis (sur l’un ou

les deux côtés).

• Laisse assez d’espace sur le côté droit et/ou

le côté gauche du STU SaniForce pour assurer

un chargement et déchargement facile des

caissons de fluide avec un chariot élévateur à

fourches ou un transpalette à mains.

• Laisse un accès facile et sécurisé aux

soupapes d’arrêt d’arrivée d’air et au panneau

de commande. Graco recommande un

minimum de 0,91 m (3 pieds) d’espace libre

devant le panneau ;

• fournit suffisamment de hauteur libre

(10 pieds, 2,7 m recommandés) pour

l’installation et l’entretien du STU ;

• possède un plancher plat, de niveau ou des

coussinets de niveau.

Déplacement du châssis à

l’emplacement sélectionné

Le châssis est expédié avec plusieurs éléments

majeurs déjà fixés ; il pèse environ 680 kg

(1 500 lb). Afin d’éviter toute blessure et

tout dommage à l’équipement, respectez les

instructions suivantes.

Le STU doit être solidement fixé au sol.

Le STU est capable d’exercer une force

descendante de 9,9 kN (2 220 lbf, ce qui

pourrait faire soulevez le STU du sol pendant

son fonctionnement.

• Utilisez un chariot élévateur ou un chariot à

mains et des dispositifs de maintien, comme

un palan, et soyez aussi nombreux que

nécessaire pour déplacer le châssis vers le site

d’installation.

• Évitez les secousses ou le basculement du

châssis pendant son déplacement.

• Lorsque l’unité entièrement assemblée a été

déplacée sur le lieu d’installation :

– Marquez l’emplacement des trous du pied

de fixation sur le sol.

– Déplacez le châssis hors de sa position en

le faisant pivoter sur le côté.

– Percez les trous de fixation des ancrages

et insérez les ancrages dans tous les

emplacements de trous de pied marqués.

– Faites pivoter le châssis pour le remettre en

place et installez les boulons de fixation du

châssis à travers les pieds du châssis.

3A7106L

13

Installation

Installation

Avant de mettre la pompe en marche, mettre le

système à la terre comme expliqué ci-après.

Tout le câblage électrique doit être effectué

par un électricien qualifié et être conforme à

l’ensemble des normes et des réglementations

locales.

Informations générales

Les lettres de repère mentionnées dans le texte,

comme (A), renvoient aux repères des figures.

Le système STU se compose de pièces statiques

et de pièces fixées aux axes centraux du cylindre

pneumatique. Les pièces, telles que les pompes

et le plateau, fixées aux axes centraux du

cylindre pneumatique montent et descendent (se

déplacent) pendant le fonctionnement normal.

Ces pièces mobiles comprennent l’élévateur.

L’installation implique le raccordement

de conduites d’air entre les différents

composants du système. Reportez-vous à

Commandes et raccordements, page 17 pour

plus de détails sur les raccordements des

conduites d’air à partir du panneau de

commande.

Mise à la terre de l’appareil

L’équipement doit être mis à la terre pour

réduire le risque d’étincelle électrostatique

et de décharge électrique. Une étincelle

électrique ou d’électricité statique peut

entraîner une inflammation ou une explosion

des émanations. Une mise à la terre

inadéquate peut provoquer une décharge

électrique. La mise à la terre contient un câble

échappatoire pour le courant électrique.

14

• Panneau de commande électropneumatique :

S’il est installé, il est mis à la terre par le

conducteur de mise à la terre du câblage

d’alimentation entrant.

• Pompe : Les pompes sont mises à la terre par

les composants métalliques fixés au STU.

• Flexibles pour air et liquides : Utiliser

uniquement des flexibles mis à la terre d’une

longueur totale maximale de 150 m afin

d’assurer la continuité de la mise à la terre.

Vérifiez la résistance électrique des flexibles.

Si la résistance totale à la terre dépasse

29 mégaohms, remplacer immédiatement le

flexible.

• Vanne de distribution : mettre à la terre en

la raccordant à un flexible à fluide et à une

pompe correctement mis à la terre.

• Récipient d’alimentation en fluide : Respecter

les réglementations locales.

• Récipients de solvants utilisés pour le rinçage

: Respecter les réglementations locales.

Utiliser uniquement des récipients métalliques

conducteurs posés sur une surface mise à

la terre. Ne pas placer le récipient sur une

surface non conductrice, comme du papier ou

du carton, car ceci interrompt la continuité de

mise à la terre.

• STU : En cas d’utilisation du panneau de

commande électropneumatique, le STU

est mis à la terre par le fil de terre dans

la connexion électrique au panneau. En

cas d’utilisation du panneau de commande

pneumatique, l’utilisateur doit fixer un fil de

terre entre le STU et la terre. Le fil de terre

237686 est disponible séparément.

Vérifiez la continuité électrique de son système

après son installation initiale, puis prévoyez un

programme d’entretien régulier pour vérifier la

continuité afin d’être certain que l’installation

est encore toujours bien mise à la terre. La

résistance ne peut pas être plus grande que 1

ohm.

3A7106L

Installation

Puissance CA

Un dépoteur équipé d’un panneau de commande

électropneumatique doit être alimenté en

courant alternatif.

3. Raccorder l’équipement à 100-240 V CA,

monophasé, 50/60 Hz, avec une protection

de circuit de dérivation de 15 A maximum

et un disjoncteur fourni par l’installateur.

Utiliser un fil de cuivre toronné de

14 AWG (2,0 mm2) et le fixer à L1 et L2

sur l’interrupteur d’alimentation comme

indiqué. Serrer au couple de 0,9 N•m.

Le câblage électrique doit être intégralement

effectué par un électricien qualifié et il

doit répondre à l’ensemble des codes et

réglementations locaux en vigueur.

1. Acheminer les fils vers le panneau de

commande par un conduit électrique. Fixer

le conduit à l’aide du trou situé en bas à

droite du boîtier avec un moyeu de conduit

homologué de type 4X.

2. Fixer le fil de terre du système d’alimentation

à la cosse de mise à la terre du châssis (tel

qu’illustré) avec un fil de cuivre toronné

de 14 AWG (2,0 mm2) minimum. Serrer au

couple de 3,95 N•m.

Lignes de sortie de fluide

AVIS

Pour qu’un équipement ne soit pas

endommagé, veiller à ce que tous les

accessoires soient de la bonne taille et qu’ils

puissent supporter la pression nominale

requise par le système. Reportez-vous

au manuel de la pompe pour connaître la

pression de sortie.

1. Connectez les raccords de sortie de pompe

souhaités (non fournis) au trou de sortie du

produit (1-F) de chaque pompe.

2. Raccordez un flexible à fluide mis à la

terre (non fourni) aux raccords fournis par

l’utilisateur ou au trou de sortie du produit

(1-F).

3A7106L

15

Verrou de sécurité

Verrou de sécurité

Isolement de sécurité

Des trous d’isolement/de verouillage sont

prévus pour maintenir l’élévateur en position

relevée.

L’ensemble du système pèse de 1 089 à

1 542 kg (2 400 à 3 400 lb.). Pour éviter

d’être coincé sous le plateau élévateur, placez

toujours le verrou de sécurité manuel dans la

position enclenchée lorsque vous travaillez

sous le plateau.

Installation de l’extension

d’isolement

Une tige d’extension d’isolement de sécurité

(W) est prévue pour être utilisée sur le verrou

de sécurité. L’installation de la tige d’extension

nécessite de désenclencher le verrou de sécurité.

1. Enclencher le verrou de sécurité. Voir

sécurité.

Désenclenchement du verrou de sécurité

2. Utiliser l’icône de déplacement par à-coups

de l’élévateur pour abaisser le plateau

élévateur à sa position la plus basse.

1. Poussez la poignée du verrou de

sécurité à fond pour aligner les trous de

consignation/déconsignation (Y).

2. Insérez un cadenas dans le trou et

verrouillez-le.

Enclenchement du verrou de

sécurité

1. À l’aide du sélecteur de position de

l’élévateur, levez l’élévateur jusqu’à ce qu’il

s’arrête à la hauteur maximale.

REMARQUE : Le verrou de sécurité doit

s’aligner avec les rainures des tiges centrales

du cylindre pour se déplacer.

2. Poussez la poignée du verrou de sécurité

dans le sens indiqué pour qu’elle s’enclenche

dans la rainure de la tige de l’élévateur

(enclenchée dans l’illustration).

3. Appliquer la Procédure de décompression,

page 25.

4. Insérer la tige d’extension du verrou de

sécurité (W) dans le support (X). Avec l’écrou

d’insertion en polymère fourni, fixer la tige

d’extension au verrou de sécurité au niveau

du trou en forme de D sur le verrou.

Désenclenchement du verrou de

sécurité

1. À l’aide du sélecteur de position de

l’élévateur du panneau de commande,

assurez-vous que le plateau est

complètement levé (sans reposer sur

le verrou de sécurité).

2. Tirez à fond sur la poignée du verrou de

sécurité pour dégager la rainure de la tige

du cylindre.

16

3A7106L

Commandes et raccordements

Commandes et raccordements

Panneau de commande

(pneumatique)

Référence 25C578

Vue côté commande

3A7106L

Panneau de composants

17

Commandes et raccordements

Vue côté raccordements

REMARQUE : Lors de l’acheminement des

flexibles pour l’alimentation en air du moteur

pneumatique, le gonflage du joint et l’assistance

pneumatique (soufflage) à travers le support

de flexible sur le côté du châssis, la plupart

des longueurs de chaque flexible doivent leur

18

Vue de dessous

permettre de circuler librement au-dessus dudit

support lorsque l’élévateur monte et descend.

Sélectionnez le trou du support de flexible

à utiliser pour chaque flexible spécifié en

examinant l’endroit où ce flexible va se déplacer

pendant le mouvement.

3A7106L

Commandes et raccordements

Réf.

Symbole

Description

Sélecteur de position de l’élévateur :

Montée de l’élévateur

L’élévateur monte. La vitesse de montée est régulée par la vanne de commande de

débit FC2. La pression de montée est régulée par R4 (V).

Maintien de l’élévateur

Maintient l’élévateur en position intermédiaire.

A

Descente de l’élévateur

L’élévateur descend et maintient la pression contre le dessus du produit dans le

caisson. La pression de descente est régulée par R3 (J). La vitesse de descente est

régulée par la vanne de commande de débit FC1.

B

Déplacement de l’élévateur

Lorsque vous appuyez sur cette icône, l’élévateur se déplace vers le bas. Relâchez

le bouton pour interrompre la course de l’élévateur.

Sélecteur de vitesse de pompe :

Pompe rapide

Le débit d’air maximum est fourni à toutes les pompes du système.

Arrêt pompe

Les pompes sont arrêtées et toute la pression d’alimentation est rejetée dans

l’atmosphère.

C

Pompe lente

Le débit d’air vers les pompes est limité pour permettre un amorçage plus efficace.

La vitesse lente de la pompe peut être réglée à l’aide de la vanne de commande

de débit FC5.

Sélecteur de gonflage du joint

Gonflement du joint

Le joint se gonfle jusqu’à ce que la pression réglée par le régulateur R1 (F) soit

atteinte. La pression est maintenue jusqu’à ce que la fonction Dégonflage du joint

soit sélectionnée.

Pause/Arrêt

Le joint maintient la pression actuelle. Le système Venturi est éteint.

D

Dégonflage du joint

Le joint se dégonfle jusqu’à ce qu’il soit vide. Le système Venturi aide au dégonflage

et reste en marche. Le débit du système Venturi peut être réglé à l’aide de la vanne

de commande de débit FC3.

E

Air Assisté

Lorsque vous appuyez sur cette icône, l’air passe à travers le clapet anti-retour (BB)

pour aider à décoller le plateau élévateur du fond du caisson ou de la garniture du

caisson.

F

———

Régulateur de joint

Contrôle la pression d’air alimentant le joint gonflable.

G

———

Régulateur de la montée de l’élévateur

Contrôle la pression de l’air envoyé vers le cylindre pour le déplacement vers le haut.

G5

———

Manomètre du joint

Indique la pression de joint actuelle.

H

———

Régulateur de la pompe

Commande la pression d’air vers la pompe.

J

———

Régulateur de la descente de l’élévateur

Contrôle la pression de l’air envoyé vers le cylindre pour le déplacement vers le bas.

3A7106L

19

Commandes et raccordements

Réf.

Symbole

Description

K

———

Vanne à bille d’arrivée d’air du panneau de commande*

Raccordez une arrivée d’air propre et sec à cette soupape pour les commandes.

Cette vanne fournira de l’air aux pilotes de la vanne de commande, à l’assistance

pneumatique et au joint gonflable.

REMARQUE : Il est recommandé de séparer l’alimentation de l’arrivée d’air du

panneau de commande de l’arrivée d’air de la pompe pour éviter que la forte

consommation d’air des pompes n’en prive les pilotes de commande. Utiliser de

l’air propre et sec.

L

———

Vanne à bille d’arrivée d’air de la pompe

Raccordez une arrivée d’air propre et sec à cette soupape pour les pompes.

Reportez-vous au manuel d’instructions spécifique de la pompe pour connaître les

exigences minimales et maximales en matière de pression et de débit. Utiliser de

l’air propre et sec.

M

Port d’Air Assisté

Faites passer le flexible à travers le bloc de flexibles sur le côté du châssis et à

travers les trous de la plaque de support jusqu’au clapet anti-retour (B1) situé au

centre du plateau élévateur. Utilisez le flexible de 4 368,8 mm (172 po) fourni.

N

Ports d’Air assisté de la pompe (3 fournis)

Raccordez l’air d’alimentation aux ports du collecteur de la pompe (FF). Faites passer

les flexibles à travers le bloc de flexibles sur le côté du châssis. Utilisez les trois

flexibles de 2,77 m (109 po) fournis. Raccordez les ports du collecteur de pompe

(GG) aux moteurs pneumatiques de la pompe.

P

Port inférieur du cylindre

Raccordez-les au port de pression descendante (DD) du collecteur de distribution du

cylindre sur le côté supérieur de la barre transversale.

R

Port supérieur du cylindre

Raccordez un tuyau de 12,7 mm (1/2 po) au clapet anti-retour pilote V6-IN (R1)

situé sur le côté du châssis.

S

Port de signalement du pilote

Raccordez un tuyau de 9,5 mm (3/8 po) au port pilote (S1) du clapet anti-retour

pilote (V6) situé sur le côté du châssis.

T

Port de gonflage étanche

Faites passer le flexible à travers le bloc de flexibles sur le côté du châssis et à

travers les trous de la plaque de support jusqu’au tube de gonflage (A1) du joint

gonflable. Utilisez le flexible de 4,37 m (172 po) fourni.

U

———

Port d’échappement du cylindre

Le mouvement du plateau élévateur évacue le côté retour des cylindres de l’élévateur

par ce port.

V

———

Port de vidange de la pression de la pompe

Chaque fois que les pompes sont arrêtées, la pression d’alimentation en air du

collecteur de distribution des pompes et les entrées d’air des pompes sont évacuées

par ce port.

* Pour éviter d’endommager l’équipement de commandes pneumatiques par des débris de construction,

des saletés et des fragments de métal, il convient de nettoyer soigneusement toutes les lignes d’arrivée

d’air avant de les raccorder à cet équipement.

20

3A7106L

Commandes et raccordements

Collecteur de distribution d’air du cylindre

Clapet anti-retour pilote

Plateau élévateur

Plaque de support

3A7106L

21

Commandes et raccordements

Panneau de commande

(électropneumatique)

Référence 25D009

Lorsqu’il est alimenté en 110-240 V CA et en

air continu, le panneau de commande peut

commander les fonctions STU pour le dépotage

automatique, manuel ou par lots des caissons.

Ce panneau est certifié UL508A et nécessite

l’utilisation de composants homologués ou

reconnus. Le remplacement des pièces par

des pièces d’origine Graco est important pour

conserver cette certification. Voir le manuel des

pièces pour connaître les références des pièces

de rechange.

Réf.

Symbole

Description

CA

———

Affichage sur écran tactile

Interface opérateur pour la commande du STU.

CB

———

Interrupteur d’alimentation AC

Contrôle si le panneau de commande est sous tension.

CC

———

Bouton d’arrêt d’urgence

Appuyer dessus pour arrêter immédiatement le fonctionnement du STU. Il ne doit pas

être utilisé comme méthode d’arrêt du système en fonctionnement normal.

CD

———

Capteur de position

Trou d’accès et décharge de pression étanche pour le capteur de position laser.

CE

———

Vanne à bille d’arrivée d’air du panneau de command

Raccorder une arrivée d’air propre et sec à cette vanne pour la vanne de commande.

Cette vanne fournira de l’air aux pilotes de la vanne de commande, à l’assistance

pneumatique et au joint gonflable.

REMARQUE : Il est recommandé de séparer l’alimentation de l’arrivée d’air du panneau

de commande de l’arrivée d’air de la pompe pour éviter que la forte consommation

d’air des pompes n’en prive les pilotes de commande. Utiliser de l’air propre et sec.

CF

———

Vanne à bille d’arrivée d’air de la pompe

Raccorder une arrivée d’air propre et sec à cette vanne pour les pompes.

Reportez-vous au manuel d’instructions spécifique de la pompe pour connaître les

exigences minimales et maximales en matière de pression et de débit. Utiliser de

l’air propre et sec.

CG

22

Port de gonflage étanche

Faire passer le flexible à travers le bloc de flexibles sur le côté du châssis et à travers

les trous de la plaque de support jusqu’au tube de gonflage (A1) du joint gonflable.

Utilises le flexible de 4 368,8 mm (172 po) fourni

3A7106L

Commandes et raccordements

Réf.

Symbole

Description

CH

Port d’Air assisté

Faire passer le flexible à travers le bloc de flexibles sur le côté du châssis et à travers

les trous de la plaque de support jusqu’au clapet anti-retour (B1) situé au centre du

plateau élévateur. Utiliser le flexible de 4 368,8 mm (172 po) fourni.

CI

Ports d’alimentation en air de la pompe (3 fournis)

Raccorder l’air d’alimentation aux ports du collecteur de la pompe (FF). Faire passer

les flexibles à travers le bloc de flexibles sur le côté du châssis. Utiliser les trois

flexibles de 2 768,6 mm (109 po) fournis. Raccorder les ports du collecteur de pompe

(GG) aux moteurs pneumatiques de la pompe.

CJ

CK

CL

anti-retour

Pilote du clapet anti

Raccorder un tuyau de 9,52 mm (0,375 po) au port pilote (S1) du clapet anti-retour

pilote (V6) situé sur le côté du châssis.

CM

Bas de cylindre

Alimentation du bas de cylindre. Raccorder un tuyau de 12,7 mm (0,5 po) au clapet

anti-retour pilote V6-IN (R1) situé sur le côté du châssis.

CN

Haut de cylindre

Alimentation du haut de cylindre. Se raccorde au collecteur de distribution du cylindre

sur la barre transversale.

3A7106L

23

Fonctionnement

Fonctionnement

24

3A7106L

Fonctionnement

Procédure de décompression

Suivre la procédure de

décompression chaque fois que ce

symbole apparaît.

Cet équipement reste sous pression tant que

la pression n’a pas été relâchée manuellement.

Pour éviter des blessures graves provoquées

des injections, des éclaboussures ou

des pièces en mouvement, exécutez la

Procédure de décompression, page 25 lorsque

le pompage est arrêté et avant un nettoyage,

une vérification ou un entretien de

l’équipement.

1. Pour la commande pneumatique intégrée :

c. Levez l’élévateur en position haute et

enclenchez le verrou de sécurité (voir

Enclenchement du verrou de sécurité,

page 16) ou abaissez-le complètement.

d. Naviguer vers l’ écran de configuration du

système, page 54. Appuyez sur l’icône

d’arrêt/dépressurisation. Lorsque vous

appuyez dessus, un écran contextuel de

dépressurisation s’affiche. L’utilisateur

doit acquitter cet écran pour continuer.

e. Lorsque le système a terminé la

dépressurisation, un écran contextuel

s’affiche (cela peut prendre jusqu’à

1 minute). L’utilisateur doit acquitter

cet écran pour continuer. Fermez les

soupapes d’arrivée d’air (CE et CF).

Nettoyage de la pompe avant la

première utilisation

La pompe doit être nettoyée avant la première

utilisation pour éliminer tout contaminant

potentiel. Consulter le manuel de la pompe pour

connaître les instructions de nettoyage.

a. Arrêtez les pompes en plaçant le

commutateur de sélection de vitesse de

la pompe (C) en position Pause/Arrêt

(milieu).

b. Fermez la vanne d’alimentation en air (L)

des pompes.

c. Si utilisé, ouvrez toutes les vannes de

vidange de produit du système alimenté

par l’utilisateur qui se trouvent en aval

des pompes.

d. Levez l’élévateur en position haute et

enclenchez le verrou de sécurité (voir

Enclenchement du verrou de sécurité,

page 16) ou abaissez-le complètement.

e. Tournez les deux régulateurs de

pression de Montée de l’élévateur (G)

et de Descente de l’élévateur (J) pour

atteindre zéro psi.

f.

Montez et descendez le sélecteur de

position de l’élévateur (A) jusqu’à ce que

le manomètre (G6) du clapet anti-retour

pilote indique zéro psi.

g. Fermez la vanne d’alimentation du

panneau de commande (K).

2. Pour la commande électropneumatique :

a. Arrêter l’activité d’évacuation.

b. Si utilisé, ouvrez toutes les vannes de

vidange de produit du système alimenté

par l’utilisateur qui se trouvent en aval

de la pompe.

3A7106L

25

Fonctionnement

Ajustement des guides du caisson

Chargement du caisson

REMARQUE : Les étapes suivantes exigent un

caisson vide.

AVIS

• L’éclatement du joint peut entraîner la

projection de débris ou de produit pouvant

entraîner des blessures aux yeux. Ne

forcez pas le joint complètement gonflé

dans le caisson. Ne gonflez pas le joint s’il

n’est pas installé sur le plateau élévateur.

Portez des lunettes de sûreté pendant le

fonctionnement.

• Le plateau élévateur ou l’entrée de la pompe

peut pincer les doigts, ce qui peut entraîner

des blessures graves. Éloignez les mains et

les doigts du bord du caisson lorsque vous

levez ou abaissez l’élévateur. Éloignez les

doigts de l’entrée de la pompe.

1. Relevez l’élévateur à sa position haute

maximale.

2. Placez un caisson vide sous le plateau

élévateur.

3. À l’aide du déplacement par à-coups de

l’élévateur, abaissez lentement le plateau

élévateur jusqu’au-dessus de l’ouverture de

la partie supérieure du caisson. Placez le

caisson vide dans l’ensemble de jambes pour

un alignement précis du plateau élévateur

avec le caisson.

Pour éviter d’endommager le joint :

• Ne gonflez le joint qu’après avoir abaissé

le plateau élévateur dans l’ouverture du

caisson. Si vous tentez d’abaisser un

plateau élévateur avec un joint gonflé, vous

risquez d’endommager le joint.

• Le gonflage du joint ne doit avoir lieu que

lorsque le joint est correctement installé sur

le plateau élévateur avec les butées d’angle

en place. Ne dépassez pas 15 psi lors du

gonflage du joint.

1. Au niveau du panneau de commande

pneumatique :

a. Ouvrez les vannes d’arrêt d’air des

commandes pneumatiques (K) et des

pompes (L).

b. Sur le panneau de commande, déplacez

le sélecteur de position de l’élévateur

(A) sur la position Déplacement de

l’élévateur. Si l’élévateur ne monte pas,

augmentez la pression du régulateur

d’air (G) de montée de l’élévateur à partir

du panneau.

4. Si nécessaire, desserrez les écrous et réglez

les guides du caisson à la position souhaitée.

Serrez les écrous des guides.

26

3A7106L

Fonctionnement

c. Placez le caisson devant le châssis.

d. Retirez le couvercle du caisson de fluide

afin d’exposer le sac de fluide. S’il

est présent, ouvrez le sac en plastique

extérieur et tirez-le par dessus les côtés

du caisson ; cela va exposer le sac

interne stérilisé.

e. Assurez-vous que le sac est tendu et

fixez-le à sa place. Installez les colliers

à sac fournis.

f.

Chargez le caisson de matériau dans le

centre du châssis. Centrez le caisson

avec le plateau élévateur.

g. Configuration initiale uniquement :

Le châssis est muni de guides pour

localiser le caisson. Ajustez les guides

(voir Ajustement des guides du caisson,

page 26) pour centrer le caisson sous

le plateau élévateur. Laissez assez

d’espace entre les guides et le caisson

pour permettre le retrait de ce dernier.

h. Déplacez le sélecteur de position de

l’élévateur (A) en position Descente de

l’élévateur.

i.

Assurez-vous que le plateau élévateur

est centré à l’intérieur du caisson. Veillez

à ne pas pincer le joint gonflable lorsqu’il

pénètre dans le caisson.

2. Au niveau du panneau de commande

électropneumatique :

a. Ouvrez les vannes d’arrêt d’air des

commandes pneumatiques (CE) et des

pompes (CF).

b. Accéder à l’écran d’exécution manuelle.

Levez l’élévateur à son point le plus haut

et enclenchez le verrou de sécurité.

c. Placez le caisson devant le châssis.

d. Retirez le couvercle du caisson de fluide

afin d’exposer le sac de fluide. S’il

est présent, ouvrez le sac en plastique

extérieur et tirez-le par dessus les côtés

du caisson ; cela va exposer le sac

interne stérilisé.

e. Assurez-vous que le sac est tendu et

fixez-le à sa place. Installez les colliers

à sac fournis.

f.

Chargez le caisson de matériau dans le

centre du châssis. Centrez le caisson

avec le plateau élévateur.

g. Configuration initiale uniquement :

Le châssis est muni de guides pour

localiser le caisson. Ajustez les guides

(voir Ajustement des guides du caisson,

page 26) pour centrer le caisson sous

le plateau élévateur. Laissez assez

d’espace entre les guides et le caisson

pour permettre le retrait de ce dernier.

h. Déverrouillez le verrou de sécurité et

déplacez l’élévateur pour l’abaisser

jusqu’au caisson.

i.

3A7106L

Assurez-vous que le plateau élévateur

est centré à l’intérieur du caisson. Veillez

à ne pas pincer le joint gonflable lorsqu’il

pénètre dans le caisson.

27

Fonctionnement

Démarrage et réglage de la pompe

1. Pour le boîtier de commandes pneumatiques

intégré :

a. Brancher les raccords de sortie de la

pompe et le flexible (non fournis).

Écarter les mains ou les doigts du plateau

élévateur, de l’entrée de fluide de la pompe

ou du rebord du réservoir à fluide lorsque

l’élévateur monte ou descend afin de réduire

les risques de blessures graves provoquées

par les pièces en mouvement.

AVIS

Pour éviter de pincer ou d’endommager le

joint au moment d’introduire le caisson, ne

le gonfler que lorsque le rebord supérieur

du plateau élévateur est contre le rebord

supérieur du caisson ou en dessous de ce

dernier.

Pour éviter que le joint ne limite le mouvement

du plateau élévateur à l’intérieur du caisson,

ne gonfler le joint que jusqu’à ce qu’il entre

en contact avec le pourtour du caisson.

REMARQUE : S’assurer que tous les

composants sont de la bonne dimension

et qu’ils disposent de la pression

nominale qu’exige le système.

b. À l’aide du commutateur de commande

de position de l’élévateur, abaissez le

plateau élévateur dans le caisson jusqu’à

ce qu’il entre en contact avec le produit

dans le caisson.

c. Si le système est équipé d’un joint

gonflable et que le plateau élévateur se

trouve suffisamment loin dans le caisson

pour permettre de gonfler correctement

le joint, le gonfler. Si le plateau élévateur

n’est pas assez loin dans le caisson

pour permettre de gonfler le joint,

attendre que suffisamment de produit

ait été évacué pour abaisser le niveau du

plateau élévateur dans le caisson avant

de le gonfler.

d. Placer le commutateur de commande

du moteur pneumatique en position de

fonctionnement. Vérifier que la pompe

commence à fonctionner. Au besoin,

régler la pression d’air du moteur

pneumatique.

e. Placez le commutateur de commande de

position de l’élévateur en position basse.

Notez que l’élévateur s’abaisse au fur

et à mesure que le produit est évacué.

Au besoin, régler la pression d’air de

l’élévateur.

f.

Si un joint gonflable est utilisé, qu’il n’a

pas encore été gonflé et que le plateau

élévateur est descendu suffisamment

dans le caisson, le gonfler.

g. À l’aide des paramètres de pression

des différentes fonctions, ajuster les

pressions au besoin.

REMARQUE : Augmenter la pression d’air

vers l’élévateur si la pompe ne s’amorce

pas correctement avec des produits plus

visqueux. Réduire la pression d’air si du

produit s’échappe par le joint gonflable.

28

3A7106L

Fonctionnement

2. Pour le panneau de commande

électropneumatique :

a. Brancher les raccords de sortie de la

pompe et le flexible (non fournis).

REMARQUE : S’assurer que tous les

composants sont de la bonne dimension

et qu’ils disposent de la pression

nominale qu’exige le système.

b. Veiller à ce que la pompe soit en pause.

Régler la pression d’air de l’élévateur à

0,6 bar.

c. Toucher l’icône de déplacement par

à-coups de l’élévateur et abaisser

l’élévateur jusqu’à ce qu’il soit juste en

contact avec le produit.

c. Si l’élévateur soulève le caisson du sol,

appuyez sur le bouton d’assistance

pneumatique (soufflage) pour supprimer

le vide entre le plateau élévateur et le

produit.

d. Si l’élévateur ne monte pas, augmentez

la pression de montée de l’élévateur.

e. Lorsque le plateau élévateur est libéré

du caisson et que l’élévateur atteint sa

hauteur maximale, placez le sélecteur

d’élévateur en position de maintien de

l’élévateur.

3. Retirez le caisson vide.

d. Si le plateau élévateur se trouve à

l’intérieur du caisson, gonflez le joint.

REMARQUE : Pour éviter d’endommager

le joint, utiliser la pression la plus basse

qui permet au joint d’entrer en contact

avec la surface intérieure du caisson.

e. Mettre la pompe en marche à la vitesse

lente (tortue) de façon à amorcer la

pompe. Si nécessaire, régler la pression

de la pompe.

f.

Appuyer sur l’icône Descente de

l’élévateur (Ram Down).

g. À l’aide des paramètres de pression

des différentes fonctions, ajuster les

pressions au besoin.

REMARQUE : Augmenter la pression d’air

vers l’élévateur si la pompe ne s’amorce

pas correctement avec des produits plus

visqueux. Réduire la pression d’air si du

produit s’échappe par le joint gonflable.

Pour réduire les risques de blessures, y

compris le pincement des doigts, lors du

nettoyage du plateau élévateur, relâchez

la pression de la pompe avant d’utiliser

les outils de nettoyage. Appliquez la

Procédure de décompression, page 25.

4. Examinez le plateau élévateur et, si

nécessaire, enlever tout produit résiduel ou

dépôt de produit.

a. Si utilisé, ouvrez toutes les vannes de

vidange de produit du système alimenté

par l’utilisateur qui se trouvent en aval

des pompes.

b. Utilisez un outil pour enlever

l’accumulation de produit.

5. Pour vider un autre caisson, effectuez les

étapes de Chargement du caisson, page 26.

Changement du caisson

Une pression d’air excessive dans le caisson

peut le briser et causer de graves blessures.

L’élévateur doit se mouvoir librement pour

sortir du caisson. N’utilisez jamais d’air de

soufflage tant que le joint de l’élévateur est

gonflé.

1. Placez le sélecteur de vitesse de la pompe

sur Arrêt.

2. Levez l’élévateur hors du caisson :

a. Actionnez le sélecteur de joint pour le

dégonfler. Une fois le joint dégonflé,

placez le commutateur de sélection de

joint sur Pause/Arrêt.

b. Levez l’élévateur hors du caisson.

REMARQUE : L’air de soufflage provient

directement de l’arrivée d’air non filtré

de l’installation.

3A7106L

29

Fonctionnement

Arrêt d’urgence

Rinçage et stockage

Les systèmes de commande manuelle ne

disposent pas de cette fonction.

Le boîtier de commande électropneumatique

STU comporte un bouton d’arrêt d’urgence (CC)

sous l’écran d’affichage. Appuyer sur le bouton

d’arrêt d’urgence pour arrêter la pompe sans

dépressuriser le système. La réinitialisation

de l’arrêt d’urgence a pour effet de mettre le

système en état « prêt ». Le système doit être

redémarré par l’opérateur. Le redémarrage de

la pompe commence en mode lent pendant un

certain temps, puis passe en mode rapide.

Pour réinitialiser le bouton d’arrêt d’urgence,

tournez la molette dans le sens des aiguilles

d’une montre jusqu’à ce qu’un déclic soit

entendu ou ressenti.

Ne pas utiliser le bouton d’arrêt d’urgence pour

arrêter le système en fonctionnement normal.

Arrêt de la pompe

• En fin de journée et avant de ranger

l’équipement ou avant d’effectuer une

réparation, rincer l’équipement avant que le

fluide ne sèche à l’intérieur.

• Rincer à la pression la plus basse possible.

Vérifier que les connecteurs ne présentent

aucune fuite, et les resserrer si nécessaire.

• Le rinçage doit s’effectuer avec un produit

compatible avec le produit pulvérisé et avec

les pièces en contact avec le produit de

pulvérisation.

• Toujours rincer la pompe et relâcher la

pression avant de la stocker pour une durée

indéterminée.

• Pour un stockage à long terme, nettoyez et

séchez soigneusement les pièces de la pompe

et du cylindre.

AVIS

À la fin de la journée de travail et avant

une vérification, un réglage, un nettoyage

ou une réparation du système, exécuter la

Procédure de décompression, page 25.

Arrêt de l’appareil

Rincer la pompe assez souvent pour éviter

que le fluide pompé ne sèche ou ne gèle dans

la pompe, ce qui pourrait l’endommager.

Ranger la pompe à une température d’au

moins 0°C. Une exposition à des températures

extrêmement basses peut endommager les

pièces en plastique.

Appliquer la Procédure de décompression, page

25.

Selon le type de produit, il peut être recommandé

soit de dégonfler le joint et de faire monter

le plateau élévateur hors du produit, soit de

laisser le plateau élévateur abaissé dans le

produit. Certains produits sèchent et durcissent

lorsqu’ils sont exposés à l’air. Couvrez les

produits lorsqu’ils ne sont pas utilisés.

30

3A7106L

Maintenance

Maintenance

Lubrification

Nettoyage du bas de pompe

La pompe est lubrifiée en usine. Elle est

conçue pour ne nécessiter aucune lubrification

supplémentaire pendant toute la durée de

vie des presse-étoupes. Dans des conditions

d’utilisation normales, il n’est pas besoin

d’ajouter du lubrifiant de conduites.

Nettoyage du plateau élévateur

REMARQUE : Si les pompes installées sont

à double membrane, cette procédure ne

s’applique pas. Consultez le manuel de votre

pompe pour le démontage et le nettoyage.

Lorsque vous avez terminé d’utiliser le STU pour

la journée ou lorsqu’un nettoyage est nécessaire

pour pouvoir pomper un autre produit, procédez

comme suit :

Pour éviter toute blessure, réglez toujours

le verrou de sécurité manuel en position

Verrouillé lorsque vous travaillez sous le

plateau élévateur.

Lorsque vous avez terminé d’utiliser le système

de dépotage de caissons pour la journée ou

lorsqu’un nettoyage est nécessaire pour pouvoir

pomper un produit différent, procédez comme

suit :

1. Enlevez le caisson. Voir

Changement du caisson, page 29.

2. Exécutez la Procédure de décompression,

page 25.

3. Abaissez l’élévateur de façon à ce que le

plateau élévateur soit à son point le plus bas.

4. Rincez la pompe si vous le souhaitez.

1. Remontez complètement le plateau

élévateur.

5. Reportez-vous aux instructions du manuel

de la pompe pour savoir comment

déconnecter le moteur pneumatique du bas

de la pompe.

2. Enclenchez le verrou de sécurité. Voir

Enclenchement du verrou de sécurité, page

16.

6. Retirez la tuyauterie fixée à la sortie de

la pompe sur le raccord (1-F) pour le

nettoyage.

3. Assurez-vous que la pompe est éteinte sur

le panneau de commande (position centrale).

Si une soupape ou un distributeur en aval

est utilisé, vérifiez qu’il est ouvert et que la

pression est déchargée de la pompe.

7. Retirez le collier au niveau du grand raccord

à bride où le plateau élévateur est fixé au

bas de pompe.

4. Enlevez le caisson.

5. Retirez la plaque de retenue du joint (CC),

le joint gonflable (1-N) et les joints d’angle

(1-P) du plateau élévateur.

6. Retirez l’ensemble de soufflage (BB) et

nettoyez-le avec un produit nettoyant

compatible.

7. Nettoyez les joints et le plateau élévateur

avec un produit nettoyant compatible.

8. Installez le joint gonflable, les joints de

cornière et les joints de retenue sur le

plateau élévateur.

8. Levez la pompe ou abaissez-la hors du

plateau élévateur pour la nettoyer.

9. Si vous devez rincer la pompe davantage,

suivez les étapes du manuel de la pompe

pour nettoyer l’unité inférieure de la pompe.

10. Nettoyez le plateau élévateur. Voir

Nettoyage du plateau élévateur, page 31.

11. Une fois que l’intégralité du plateau

élévateur et des parties inférieures de la

pompe ont été nettoyées, installez le joint

sur le plateau élévateur, les bas de pompe

et les moteurs pneumatiques. Fixez tous

les raccords pneumatiques et les brides de

serrage.

9. Installez l’ensemble de soufflage sur le

plateau élévateur.

3A7106L

31

Écrans d’affichage du panneau de commande électropneumatique

Écrans d’affichage du panneau de commande

électropneumatique

L’écran d’affichage est un écran tactile. L’écran

peut être endommagé par des objets pointus ou

tranchants. Utiliser uniquement les doigts pour

effectuer des sélections sur l’écran.

REMARQUE : Les champs et boutons de

sélection grisés sur les écrans ne sont pas actifs

actuellement.

32

Lorsque le système est mis sous tension, l’écran

de fonctionnement automatique (Automatic)

s’affiche. La première fois que le système de

vidage est mis sous tension, il est nécessaire

d’effectuer la configuration du système. Voir

Écran de configuration du système (System

Configuration), page 54.

Lorsqu’on touche un champ modifiable, un

clavier numérique ou alphanumérique s’affiche.

Le clavier ou le pavé numérique est déterminé

par le type de saisie autorisé dans le champ

sélectionné.

Pavé numérique

Clavier alphabétique

Clavier des chiffres et symboles écran 1

Clavier des chiffres et symboles écran 2

3A7106L

Écrans d’affichage du panneau de commande électropneumatique

Définitions des touches spéciales

Légende

Description

Quitter

Quitte le clavier ou le pavé numérique. Si la saisie n’a pas été enregistrée, toute saisie

affichée dans le champ supérieur du clavier ou du pavé numérique est perdue.

Retour arrière

Efface le dernier caractère de la saisie affichée dans le champ supérieur du clavier ou

du pavé numérique. Cette touche efface un caractère à chaque pression, ou plusieurs

si elle est maintenue enfoncée.

Entrée

Lorsque la valeur souhaitée a été saisie dans le champ supérieur du clavier ou du pavé

numérique, appuyer sur la touche Entrée pour enregistrer la valeur dans le champ

sélectionné sur l’écran.

Maj.

Cette touche permet de basculer des majuscules aux minuscules et vice versa. Lorsqu’on

appuie sur cette touche, la casse choisie est appliquée à chaque touche sélectionnée

jusqu’à ce qu’on appuie à nouveau sur la touche Maj. Le passage d’un écran à l’autre

réinitialise les minuscules sur le nouvel écran.

Polarité

Cette touche permet de basculer le chiffre du pavé numérique entre le positif et le négatif.

Touches de fonctionnement

Légende

Description

Fonctionnement

Sélectionner les écrans de fonctionnement.

• Automatique (Automatic)

• Manuel (Manual)

Compositions

Créer ou modifier des compositions.

• Compositions matériau (Material Recipes)

• Compositions dans récipient (Container Recipe)

Journaux

Visualiser les journaux disponibles.

• Journal des événements (Event Log)

• Journal des tâches (Job Log)

Paramètres

Configurer le STU et les appareils connectés.

• Écran de configuration du système : Modifier la configuration du système

• Écran d’entrée/sortie (I/O Screen) : Modifier les retours et les paramètres d’E/S, voir

l’état des E/S (View I/O Status)

• Écran de réseau (Network Screen) : Configurer les paramètres de communication en

réseau

• A propos de (About) : Affiche les informations du système et du logiciel.

3A7106L

33

Écrans d’affichage du panneau de commande électropneumatique

Écran de démarrage

Lorsque l’interrupteur MARCHE/ARRÊT (power

ON/OFF) est en position de MARCHE (ON),

l’écran de démarrage s’affiche pendant que le

système se prépare à fonctionner.

34

3A7106L

Écrans d’affichage du panneau de commande électropneumatique

Écran automatique (Automatic)

Retour activé

REMARQUES :

• Pour amorcer le fonctionnement automatique

d’un caisson plein, appuyez sur le bouton

vert de démarrage et maintenez-le enfoncé

pour abaisser l’élévateur. Avant d’atteindre

le sommet du caisson, les pompes

commenceront à pomper lentement et le

joint d’étanchéité de l’élévateur se gonflera

partiellement de sorte qu’un caisson trop

rempli ne débordera pas. Maintenez le bouton

de démarrage enfoncé jusqu’à ce que le

plateau élévateur se trouve sous la partie

supérieure du caisson et que la séquence

automatique prenne le relais. Si vous relâchez

le bouton avant le début de la séquence

automatique, le mouvement de l’élévateur

s’interrompt. Appuyez sur le bouton de

démarrage et maintenez-le enfoncé pour

reprendre.

• Lorsque le réglage de caisson partiel est

sélectionné, le fonctionnement de la pompe

est retardé jusqu’à ce que le bouton de

démarrage soit relâché et que le plateau

élévateur soit situé sous le bord du caisson.

3A7106L

Retour désactivé

Si le plateau élévateur ne se trouve pas sous

le bord du caisson lorsque le bouton de

démarrage est relâché, le mouvement de

l’élévateur s’interrompt.

• Si le retour est activé dans les paramètres du

système :

– Le champ Tâche actuelle (Current Job) est

actif. La zone Tâche actuelle enregistre la

quantité de produit qui a été distribuée

depuis la fin de la tâche précédente.

– La case à cocher Mise en lots (Batching) est

active. Cocher la case Mise en lots pour

activer le champ numérique Quantité de lots

(Batch Amount) et saisir la valeur définie

dans le champ Taille de lot par défaut

(Default Batch Size) de la composition

sélectionnée. Une fois la quantité spécifiée

distribuée, le dépotage cesse et le système

attend de nouvelles instructions.

• Si le fonctionnement à distance (Remote

Operation) du STU est activé, voir

Fonctionnement à distance, page 37.

35

Écrans d’affichage du panneau de commande électropneumatique

Icône/champ

Description

AUTO-SÉQUENCE

AUTO

Composition

actuelle (Current

Recipe)

Nom de la composition sélectionnée pour le dépotage de ce caisson. Cliquer dans

cette zone pour afficher l’écran de sélection de la composition.

Démarrer (Start)

Commencer le dépotage de caisson à l’état actuel de la séquence automatique. Si la

séquence s’est arrêtée avant la fin, le dépotage de caisson reprend là où il a cessé.

Arrêt (Stop)

Arrêter le dépotage de caisson. Si la séquence automatique n’est pas terminée, l’état

du dépotage de caisson est conservé afin que la séquence puisse être terminée

plus tard.

Réinitialiser (Reset)

Réinitialise l’état de séquence automatique, dégonfle le joint, si « Levée auto » est

sélectionné dans la composition actuelle, fait monter l’élévateur.

Séquence automatique activée (Auto Sequence Enabled)

Clignote dans le coin supérieur gauche de l’écran à côté de la date et de l’heure une

fois que la séquence automatique a été activée. Lorsque la séquence est entièrement

activée, l’icône clignote également au-dessus du bouton de démarrage.

REMARQUE : Si le bouton de démarrage est relâché trop tôt pendant le chargement,

la séquence s’arrête. L’icône clignotera encore à côté de la date et de l’heure pour

indiquer que le chargement a commencé, mais n’est pas terminé. Pour continuer la

séquence automatique, appuyer sur le bouton de démarrage et le maintenir enfoncé

jusqu’à ce que l’icône clignote au-dessus de lui.

Caisson partiel

(Partial Tote)

Paramètres disponibles :

Caisson partiel

Pas un caisson partiel

Mise en lots

(Batching)

Si cette option est cochée, vider la quantité de lots spécifiée dans la zone Quantité

de lots (Batch Amount). Si elle n’est pas cochée, le dépotage ne s’arrêtera pas

automatiquement tant que le caisson n’aura pas été vidé.

Position du plateau élévateur dans le caisson.

Remarque : La ligne rouge indique la position approximative du plateau à laquelle le

témoin d’état Caisson bas (Tote Low) sera activé.

MESSAGES D’ÉTAT

Statuts disponibles :

Condition non remplie (Condition not met)

Condition remplie (Condition met)

Gonflement

du joint (Seal

Inflated)

Le joint du plateau élévateur est gonflé.

Système chargé

(System Loaded)

La pompe est amorcée et prête à évacuer le caisson. Ce message est basé sur le

minuteur d’amorçage de la pompe.

Caisson bas (Tote L’ensemble d’élévateur a atteint la position basse du caisson.

Low)

Caisson vide

(Tote Empty)

36

L’ensemble de l’élévateur a atteint la position vide du caisson.

3A7106L

Écrans d’affichage du panneau de commande électropneumatique

Icône/champ

Description

Auto-séquence

Auto

terminée (Auto

Sequence

Complete)

Les actions spécifiées par la composition sélectionnée sont terminées. Lorsque cet

état est atteint, tous les autres états sont effacés.

Séquence de mise S’affiche lorsque la Mise en lots a été activée. Lorsque ce message est allumé, il

indique que la valeur spécifiée de produit distribué a été atteinte.

en lots terminée

(Batching

Sequence

Complete)

Fonctionnement à distance

Pour éviter les blessures dues à un

fonctionnement inattendu de la machine

déclenché par un PLC distant, appuyer sur le

bouton Arrêt (Stop) à l’écran avant de procéder

à l’entretien de l’équipement.

Si l’icône Séquence automatique activée (Auto

) clignote, ne procéder

Sequence Enabled) (

pas à l’entretien de l’équipement.

Utiliser l’une des deux entrées de système

suivantes pour activer le fonctionnement à

distance de la pompe :

• Entrée discrète vers AUX1 ou AUX2. Voir

Écran de commande de retour d’information

(Feedback Control), page 56.

• Communication en réseau avec un PLC distant.

Voir EtherNet/IP, page 60.

Pour charger et pomper à l’aide d’une

commande à distance :

1. Appuyer sur le bouton de démarrage (Start)

sur l’écran du STU pour lancer manuellement

la séquence automatique ou par lots. Laisser

la séquence automatique se dérouler jusqu’à

ce que le plateau soit détecté à l’intérieur

du récipient et que l’amorçage de la pompe

ait lieu.

REMARQUE : Pour s’assurer que la séquence

est entièrement activée, vérifier que l’icône

) clignote

Séquence automatique activée (

dans le coin supérieur gauche de l’écran et

qu’elle clignote au-dessus du bouton de

démarrage. Si l’icône Séquence automatique

activée (Auto Sequence Enabled) ne clignote

pas au-dessus du bouton de démarrage,

appuyer et maintenir enfoncé le bouton

de démarrage sur l’écran du STU jusqu’à

ce qu’il apparaisse enfoncé et que l’icône

Séquence automatique activée clignote

au-dessus du bouton de démarrage.

2. Utiliser la connexion à distance établie pour

déclarer la commande de démarrage/arrêt

(Start/Stop) et contrôler la pompe.

REMARQUE : Si la commande de

démarrage/arrêt (Start/Stop) de la

connexion à distance est déclarée, les

pompes fonctionneront. Si la commande

n’est pas déclarée, les pompes s’arrêteront

jusqu’à ce que la commande soit à nouveau

déclarée.

REMARQUE : Le système s’arrêtera et la

connexion à distance n’aura pas de commande

si la séquence automatique ou par lots est

interrompue en appuyant sur le bouton d’arrêt

(Stop) ou par le déclenchement d’une alarme.

Pour reprendre la séquence et rétablir la

connexion à distance, appuyer sur le bouton de

démarrage (Start) sur l’écran du STU.

3A7106L

37

Écrans d’affichage du panneau de commande électropneumatique

Écran manuel (Manuel)

REMARQUES :

• Ces boutons sont désactivés lorsque la

séquence automatique est en cours.

• Les compositions verrouillées désactivent

l’édition des zones de pression sur cet écran.

Icône/Champ

Description

Composition

actuelle (Current

Recipe)

Nom de la composition sélectionnée pour le dépotage de ce caisson. Cliquer dans

ce champ pour afficher un écran de sélection de composition.

Enregistrer les pressions dans la composition (Save Pressures to Recipe)