Graco 3A7095K, Vide-fût (SDU) SaniForce, Repair/Parts, français Manuel du propriétaire

PDF

Документ

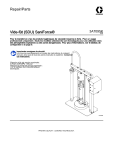

Repair/Parts Vide--fût (SDU) SaniForce® Vide 3A7095K FR Pour le transfert en vrac de produits hygiéniques de viscosité moyenne à forte. Pour un usage professionnel uniquement. Seuls les modèles sélectionnés sont homologués pour une utilisation dans des atmosphères explosives ou des zones dangereuses. Pour plus d’informations, voir le tableau de configuration à la page 6. Importantes consignes de sécurité Lire tous les avertissements et toutes les instructions du présent manuel, ainsi que de tous les autres manuels du système. Conserver ces instructions. Pression d’air de service maximale : 6,9 bar (0,69 MPa, 100 psi) Pression du fluide de service maximale : Voir le tableau des Caractéristiques techniques. PROVEN QUALITY. LEADING TECHNOLOGY. Contents Manuels connexes ............................................. 2 Avertissements................................................... 3 Tableau de configuration..................................... 6 Procédures de décompression ............................ 8 Procédure de décompression de l’élévateur ...................................... 8 Procédure de décompression de la pompe ........................................... 8 Démontage du couvercle du cylindre pneumatique .................................. 9 Remontage du couvercle du cylindre pneumatique et du dépoteur............ 10 Dépannage ........................................................ 11 Pièces ............................................................... 13 Kits et accessoires.............................................. 24 Caractéristiques techniques ................................ 25 Réparation du cylindre pneumatique .................... 9 Manuels connexes Numéro de manuel Titre 3A5798 Pompes sanitaires SaniForce 5:1, Instructions/Pièces 3A5564 Pompes sanitaires SaniForce 6:1, Instructions/Pièces 3A5799 Pompes sanitaires SaniForce 12:1, Instructions/Pièces 3A5999 Pompes à membrane haute qualité sanitaire SaniForce, Fonctionnement 3A6781 Pompe à membrane haute qualité sanitaire SaniForce 1590, Réparation/Pièces 3A6782 Pompes à membrane haute qualité sanitaire SaniForce, modèles 2150, 3150, 4150, Réparation/Pièces 3A5800 Commandes pneumatiques SaniForce, commande pneumatique exposée, Instructions/Pièces 3A6101 Commandes pneumatiques SaniForce, commande pneumatique intégrée, Instructions/Pièces 3A6102 Commande électro-pneumatique, Instructions/Pièces 3A5402 Système de dépoteur de fût SaniForce (SDU), Fonctionnement 2 3A7095K Avertissements Avertissements Les avertissements suivants concernent la configuration, l’utilisation, la mise à la terre, la maintenance et la réparation de cet équipement. Le point d’exclamation est un avertissement général tandis que les symboles de danger font référence aux risques associés à une procédure particulière. Lorsque ces symboles apparaissent dans le texte du présent manuel, ou sur les étiquettes d’avertissement, se reporter à ces avertissements. Les symboles de danger et les avertissements spécifiques au produit qui ne sont pas repris dans ce chapitre pourront, le cas échéant, apparaître dans le texte du présent manuel. AVERTISSEMENT RISQUE DE DÉCHARGE ÉLECTRIQUE Cet équipement doit être mis à la terre. Une mauvaise mise à la terre, une mauvaise configuration ou une mauvaise utilisation du système peut provoquer une décharge électrique. • Couper le courant au niveau de l’interrupteur principal avant de débrancher un câble ou de faire un entretien ou une installation sur l’équipement. • Raccorder uniquement à une source d’alimentation électrique reliée à la terre. • Tout le câblage électrique doit être effectué par un électricien qualifié et être conforme avec l'ensemble des codes et des réglementations en vigueur localement. RISQUE D’INCENDIE ET D’EXPLOSION Des vapeurs inflammables (telles que les vapeurs de solvant et de peinture) sur la zone de travail peuvent s’enflammer ou exploser. La circulation de la peinture ou du solvant dans l’équipement peut provoquer de l’électricité statique et des étincelles. Afin d’empêcher tout risque d’incendie ou d’explosion : • Utiliser l’équipement uniquement dans des locaux bien aérés. • Supprimer toutes les sources potentielles d’incendie, telles que les veilleuses, cigarettes, lampes de poche et bâches en plastique (risque d’étincelles d’électricité statique). • Raccorder à la terre tous les appareils de la zone de travail Voir les instructions de mise terre. à la terre • Veiller à toujours garder la zone de travail propre et exempte de déchets, comme les solvants, chiffons et l’essence. • En présence de vapeurs inflammables, ne pas brancher ou débrancher des cordons d’alimentation électrique et ne pas allumer ou éteindre des lampes ou interrupteurs électriques. • Utiliser uniquement des tuyaux mis à la terre. • En cas d’étincelles d’électricité statique, cesser immédiatement d’utiliser l’équipement au risque de recevoir une décharge. Ne pas utiliser cet équipement tant que le problème n’a pas été identifié et corrigé. • La zone de travail doit être dotée d’un extincteur en état de marche doit être disponible dans la zone de travail. Il existe un risque d’accumulation d’électricité statique sur les pièces en plastique lors du nettoyage, susceptible de créer une décharge et d’enflammer des vapeurs inflammables. Afin d’éviter les risques d’incendie ou d’explosion : • Nettoyer les pièces en plastique uniquement dans une zone bien ventilée. • Ne pas les nettoyer avec un chiffon sec. 3A7095K 3 Avertissements AVERTISSEMENT RISQUES RELATIFS AUX PIÈCES EN MOUVEMENT Les pièces en mouvement peuvent pincer ou sectionner les doigts ou d’autres parties du corps. • Se tenir à l’écart des pièces en mouvement. • Ne pas faire fonctionner l’équipement si des supports de buse ou des couvercles ont été enlevés. • Un équipement sous pression peut se mettre en marche sans prévenir. Avant de vérifier l’appareil, avant de le déplacer et avant de faire un entretien sur celui-ci, exécuter la procédure de décompression et débrancher toutes les sources d’alimentation électrique. SOUS--CUTANÉE RISQUES D’INJECTION SOUS Le liquide sous haute pression s’échappant par une fuite dans un tuyau ou par des pièces brisées peut transpercer la peau. Une telle blessure par injection peut ressembler à une simple coupure, mais il s’agit en fait d’une blessure grave qui peut même nécessiter une amputation. Consultez immédiatement un médecin pour une intervention chirurgicale. • Ne jamais pointer l’appareil de distribution vers quelqu’un ou vers une partie du corps. • Ne pas mettre la main sur la sortie du liquide. • Ne pas arrêter ou dévier des fuites avec la main, le corps, un gant ou un chiffon. • Effectuer la Procédure de décompression lorsque vous arrêtez la distribution et avant le nettoyage, la vérification ou l’entretien de l’équipement. • Serrer tous les raccords de produit avant de faire fonctionner l’équipement. • Vérifier quotidiennement les tuyaux et les accouplements. Immédiatement remplacer les pièces usées ou endommagées. 4 3A7095K Avertissements AVERTISSEMENT RISQUES EN LIEN AVEC UNE MAUVAISE UTILISATION DE L’ÉQUIPEMENT Toute mauvaise utilisation du matériel peut provoquer des blessures graves, voire mortelles. • Ne pas utiliser l’équipement en cas de fatigue ou sous l’influence de médicaments, de drogue ou d’alcool. • Ne pas dépasser la pression de service ou la température maximum spécifiée pour le composant le plus sensible du système. Voir le chapitre Données techniques présent dans tous les manuels des équipements. • Utiliser des fluides et solvants compatibles avec les pièces de l’équipement en contact avec le produit. Voir le chapitre Données techniques présent dans tous les manuels des équipements. Lire les avertissements du fabricant de fluides et solvants. Pour plus d’informations sur le matériel, demandez la fiche signalétique (SDS) au distributeur ou au revendeur. • Éteindre tous les équipements et exécuter la procédure de décompression lorsque ces équipements ne sont pas utilisés. • Vérifier l’équipement quotidiennement. Réparer ou remplacer immédiatement toutes les pièces usées ou endommagées uniquement par des pièces d’origine du fabricant. • Ne jamais altérer ou modifier cet équipement. Toute modification apportée à l’appareil peut invalider les homologations et créer des risques de sécurité. • Veiller à ce que l’équipement soit adapté et homologué pour l’environnement dans lequel on souhaite l’utiliser. • Utiliser l’équipement uniquement aux fins auxquelles il est destiné. Pour plus d’informations, contacter son distributeur. • Tenir les tuyaux et câbles à distance des zones de circulation, des bords coupants, des pièces en mouvement et des surfaces chaudes. • Éviter de tordre ou de trop plier les tuyaux. Ne pas soulever ou tirer l’équipement en utilisant les tuyaux. • Éloigner les enfants et animaux de la zone de travail. • Observer toutes les consignes de sécurité en vigueur. RISQUES RELATIFS AUX FLUIDES OU VAPEURS TOXIQUES Les produits ou vapeurs toxiques peuvent causer de graves blessures, voire la mort, en cas de projection dans les yeux ou sur la peau, d’inhalation ou d’ingestion. • Lire la fiche signalétique (FTSS) pour prendre connaissance des risques spécifiques liés aux produits utilisés. • Conserver les fluides dangereux dans des récipients homologués et les éliminer conformément à la réglementation en vigueur. RISQUES DE PROJECTION Les produits toxiques ou chauds peuvent provoquer des blessures graves en cas d’éclaboussures dans les yeux ou sur la peau. Au moment de la purge du cylindre, des éclaboussures peuvent se produire. • Appliquer la pression d’air minimale avant de retirer le plateau du récipient. ÉQUIPEMENT DE PROTECTION INDIVIDUELLE Porter un équipement de protection approprié dans la zone de travail pour réduire le risque de blessures graves, notamment aux yeux, aux oreilles (perte auditive) ou par brûlure ou inhalation de vapeurs toxiques. Cet équipement de protection comprend notamment : • Des lunettes de protection et une protection auditive. • Les masques respiratoires, vêtements et gants de protection recommandés par le fabricant de produits et de solvants. 3A7095K 5 Tableau de configuration Tableau de configuration Rechercher le numéro de configuration de votre pompe sur sa plaquette d’identification. Utiliser le tableau suivant pour définir les composants de votre système. Exemple de numéro de configuration : SDU A01AAA1AA0C21 SDU A Vide-fût Châssis sanitaire A A AA 01 A Pompe Plateau Type de Matériau Comman- Accesélévajoint soires du joint des teur 1 0 C21 Bac de lavage Certification REMARQUE : Certaines combinaisons ne sont pas possibles. Vérifier auprès de votre fournisseur local. Vide--fût Vide sanitaire SDU Châssis A Acier inoxydable B Acier au carbone Pompe 01 Double bille 5:1 02 Piston d’amorçage 5:1 03 Double bille 6:1 04 Piston d’amorçage 6:1 Plateau élévateur A B C D E 05 Piston d’amorçage 12:1 Joint gonflable de 20 po pour utilisation avec les fûts de 21,5 po à 23,25 po Joint racleur de 22,25 po pour utilisation avec les fûts de 21,5 po Joint gonflable de 19,38 po pour utilisation avec les fûts de 21,5 po à 23,25 po Joint racleur de 23,25 po pour utilisation avec les fûts de 22,5 po Joint racleur de 20,15 po pour utilisation avec les fûts en plastique de 30 gallons de 16,0 po Type de joint A Gonflable B Statique 07 1590HS-P.SSPFPO‡ 12 2150HS-P.SSPTPO‡ 17 3150HS-P.FL—PO‡ ‡ Pompe à membranes, identifiée en taille (par ex., 1590), haute qualité sanitaire (HS), pneumatique (P), matériau du siège (acier inox ou battant), matériau de bille (— pour battant) et matériau des membranes. 6 3A7095K Tableau de configuration Commandes Accessoires‡ Accessoires Bac de lavage Pneumatique exposé, AA acier inox, gonflable Pneumatique intégré, acier inox, gonflable Néant 0 Matériau de joint A C Polychloroprène Buna 1 2 Néant Certification C21 C31 EN 10204 type 2.1 EN 10204 type 3.1 3* Électropneumatique intégré, acier inox, gonflable Pneumatique exposé, 5 acier inox, statique Pneumatique exposé, 6 acier au carbone, gonflable Pneumatique exposé, 7 acier au carbone, statique * Non ATEX. Non destiné à une utilisation dans des atmosphères explosives ou dans des zones dangereuses. ‡ Pour les descriptions d’accessoires, voir Kits et accessoires, page 24. Tous les modèles sont homologués et conformes aux normes FDA. Les modèles ATEX avec pompes à piston sont homologués II 2 GD Ex h IIA T4 Gb X Ex h IIIB T100°C Db X Les modèles ATEX avec pompes à membranes sont homologués II 2 GD Ex h IIA 82°C...160°C Gb X Ex h IIIB T135°C Db Homologation des composants du panneau de commande électropneumatique : Conforme à UL STD 508A Certifié conformément à CSA STD C22.2 N° 286 3A7095K 7 Procédures de décompression Procédures de décompression Les lettres repères de ces procédures correspondent aux informations du panneau de commande dans le manuel de fonctionnement. Procédure de décompression de l’élévateur Exécuter la procédure de décompression de l’élévateur chaque fois que l’on voit ce symbole. c. Naviguer vers l’écran de configuration du système. Appuyer sur l’icône d’arrêt/dépressurisation. Une fenêtre pop-up va alors s’ouvrir indiquant que le système est en cours de dépressurisation. L’élévateur va se déplacer lentement. d. La fenêtre pop-up indiquera si la dépressurisation a été achevée avec succès. Fermer la vanne d’arrivée d’air (CE). REMARQUE : Une alarme de pression apparaît après que l’air d’alimentation est éliminé. Procédure de décompression de la pompe Cet équipement reste sous pression tant que la pression n’a pas été relâchée manuellement. Pour éviter des blessures graves provoquées par du liquide sous pression, comme des injections cutanées ou des éclaboussures dans les yeux ou sur la peau, exécuter la procédure de décompression lorsque le pompage est arrêté et avant un nettoyage, une vérification ou un entretien de l’équipement. 1. Pour les commandes pneumatiques manuelles exposées : a. Fermer la vanne coulissante du moteur pneumatique (AH) et la vanne coulissante d’air principale (AA). REMARQUE : Les deux sont des vannes d’air de relâchement. b. Mettre la vanne de commande (AD) de l’élévateur sur DOWN (Baisser). L’élévateur va lentement se déplacer vers le bas de sa course. c. Faire jouer la vanne de commande de l’élévateur (AD) vers le haut et vers le bas pour purger l’air du cylindre de l’élévateur. 2. Pour la commande pneumatique intégrée : Exécuter la procédure de décompression de la pompe chaque fois que l’on voit ce symbole. Cet équipement reste sous pression tant que la pression n’a pas été relâchée manuellement. Pour éviter des blessures graves provoquées par du liquide sous pression, comme des injections cutanées ou des éclaboussures dans les yeux ou sur la peau, exécuter la procédure de décompression lorsque le pompage est arrêté et avant un nettoyage, une vérification ou un entretien de l’équipement. 1. Avec les commandes de fonctionnement de la pompe sur le panneau de commande, retirer l’air entrant vers le moteur de la pompe. 2. Ouvrir une vanne de décompression sur la conduite de sortie. a. Fermer la vanne d’arrivée d’air. b. Basculer l’interrupteur de commande de position de l’élévateur (BC) vers le haut et le bas pour purger l’air des cylindres de l’élévateur. L’élévateur va lentement se déplacer vers le bas de sa course. 3. Pour la commande pneumatique : a. Arrêter l’activité d’évacuation. b. Ouvrir toutes les vannes de vidange de produit du système qui se trouvent en aval de la pompe. 8 3A7095K Réparation du cylindre pneumatique Réparation du cylindre pneumatique REMARQUE : Les chiffres entre parenthèses qui suivent les éléments sont des numéros de référence provenant des dessins éclatés et des listes de pièces qui se trouvent plus loin dans le manuel. Démontage du couvercle du cylindre pneumatique 1. Exécuter la procédure de décompression de la pompe. 2. Exécuter la procédure de décompression de l’élévateur et éteindre l’air de l’installation vers le système. Pour réduire le risque de blessure grave pendant les réparations du cylindre pneumatique : • Ne pas utiliser d’air sous pression pour retirer des composants de l’intérieur du cylindre pneumatique. • Utiliser un treuil ou plusieurs personnes pour déplacer les composants fixés à la traverse (16) après que celle-ci n’est plus fixée à la tige de piston du cylindre pneumatique (2). 3. Déconnecter les conduites d’air du cylindre pneumatique aux raccords d’air supérieur et inférieur sur les deux cylindres pneumatiques. 4. Déconnecter la traverse de l’élévateur (16) des tiges de piston du cylindre pneumatique (2), les tiges de support de la pompe (17) et la tige de support du moteur pneumatique (107) a. Retirer les écrous (24) et les rondelles (23). b. Retirer la traverse de l’élévateur et la mettre de côté. 5. Retirer le capuchon d’extrémité du cylindre pneumatique (3). a. Retirer les quatre vis (28) et les rondelles (27). b. Lever la tige de piston du cylindre (2) et utiliser les composants interne pour faire sortir le capuchon d’extrémité du cylindre pneumatique en tapant. c. Lever l’ensemble de la tige de piston hors du cylindre pneumatique. 6. Examiner les joints du capuchon et les bagues à la recherche d’usure ou de dommages. Les remplacer si nécessaire. 3A7095K 9 Réparation du cylindre pneumatique Remontage du couvercle du cylindre pneumatique et du dépoteur 4. Montage de l’ensemble capuchon : a. Installer le joint torique intérieur (7) et le joint torique extérieur (8) sur le capuchon (3). REMARQUE : Après avoir inséré les joints toriques dans leurs rainures, graisser légèrement les surfaces exposées des joints toriques avec une graisse alimentaire pour aider à assembler les parties en contact. b. Installer un joint torique (6) dans la douille (4). 1. Montage de l’ensemble piston : d. Depuis le côté de plus petit diamètre du capuchon, installer la retenue de douille (5) sur la douille. a. Sur le piston (10), installer le presse-étoupe intérieur (11) et le presse-étoupe extérieur (12). b. Placer le manchon de piston (13) sur le piston (10). c. Placer la retenue (14) sur le piston. d. Installer un joint torique (8) sur le manchon du piston (13). 2. Montage de l’ensemble piston sur la tige de piston : REMARQUE : Le joint torique à l’intérieur du piston peut être endommagé lorsqu’il passe par la rainure de retenue. Tourner doucement le piston lorsqu’il traverse la rainure de retenue peut diminuer le risque que le joint torique soit coincé dans la rainure. a. Sur la tige de piston (2), monter la retenue (9) dans la seconde rainure à partir du bas de la tige de piston. b. Monter l’entretoise (15) sur la tige de piston. c. Installer l’ensemble piston, le côté de plus grand diamètre en premier, sur la tige de piston. Placer contre la retenue sur la tige de piston. d. Installer la retenue dans la rainure de la tige de piston inférieure, en coinçant le piston sur la tige de piston. 3. À partir de l’extrémité filetée sur la tige de piston, monter l’entretoise (15). 10 c. Depuis le côté du capuchon avec le boulon de bride, insérer la douille dans le capuchon. 5. Appliquer une couche complète de lubrifiant de qualité alimentaire sur la surface interne du cylindre pneumatique aussi bas que possible à la main, et appliquer sur les surfaces externes de l’ensemble piston. 6. En laissant deux parties de l’axe du piston sans lubrifiant, pour aider la saisie pendant l’insertion, appliquer du lubrifiant de qualité alimentaire sur toutes les parties restantes de la tige de piston et sur les surfaces intérieures du capuchon. 7. Installer l’ensemble capuchon sur la tige de piston, orienté de façon que la bride de montage du capuchon soit la plus éloignée de l’ensemble piston et le faire glisser vers le bas pour qu’il repose sur le piston. 8. Insérer l’ensemble piston dans le cylindre pneumatique, en veillant à aligner le capuchon sur l’ouverture du cylindre pneumatique. Baisser le piston et la tige dans le cylindre pneumatique jusqu’à ce qu’ils repose sur le bas du cylindre pneumatique. 9. Installer les vis (28) et les rondelles (27) dans les orifices de montage du capuchon. 10. Fixer les conduites d’air aux raccords pneumatiques du haut et du bas sur le cylindre pneumatique complet. 11. Répéter l’opération pour l’autre cylindre pneumatique. 12. Avec les écrous (24) et les rondelles (23), fixer la traverse de l’élévateur (116) aux tiges de piston du cylindre pneumatique (2), les tiges de support de la pompe (17) et la tige de support du moteur pneumatique (107) 3A7095K Dépannage Dépannage • Avant de procéder à des réparations, exécuter la procédure de décompression de la pompe et de l’élévateur. • Vérifier tous les problèmes possibles avant de démonter l’élévateur, la pompe ou le plateau. Problème Cause L’élévateur ne monte pas ou ne descend pas. Vanne d’air fermée ou conduite d’air bouchée. Ouvrir, déboucher. La pression d’air de l’élévateur est insuffisante. Augmenter. Piston du cylindre pneumatique usé ou endommagé. Remplacer. L’élévateur monte et descend trop vite ou trop lentement (le réglage du contrôle de débit n’est disponible que dans les panneaux de commande intégrés). Le débit d’air de l’élévateur a besoin d’un réglage. Régler les vannes de contrôle de débit FC2 ou FC3 selon les besoins. Se reporter au manuel du panneau de commande pour plus d’informations. Fuites d’air autour d’une tige de cylindre. Le joint de la tige est usé. Remplacer. Le liquide gicle le long du joint du plateau ou des racleurs. La pression d’air de l’élévateur est trop élevée. Réduire. Le joint n’est pas complètement gonflé Augmenter la pression d’air du joint, rechercher une fuite d’air du joint. Utiliser la vanne de débit, si elle est présente. Racleurs usés ou endommagés. Remplacer. Vanne d’air fermée ou conduite d’air bouchée. Ouvrir, déboucher. La pression d’air de l’élévateur est insuffisante. Augmenter. Pompe en surrégime Diminuer la vitesse de la pompe. La vanne de l’élévateur est fermée ou bouchée. Ouvrir, déboucher. La vanne de commande manuelle exposée de l’élévateur est sale, usée ou endommagée. Nettoyer, faire l’entretien. Conduite d’air obstruée ou alimentation en air inappropriée. Augmenter le diamètre de la conduite d’alimentation en air ou augmenter le volume d’alimentation en air. Pression d’air insuffisante ; vannes d’air fermées ou bouchées, etc. Ouvrir ou nettoyer les vannes d’air, etc. Alimentation en fluide épuisée. Changer le fût. Moteur pneumatique endommagé. Faire l’entretien. La pompe ne s’amorce pas correctement ou elle pompe de l’air. La pompe ne fonctionne pas. 3A7095K Solution 11 Dépannage Problème Cause La pompe fonctionne, mais le débit Conduite d’air obstruée ou est faible sur les deux courses. alimentation en air inappropriée. Solution Déboucher la conduite d’air ou augmenter l’alimentation en air. Pression d’air insuffisante ; vannes d’air fermées ou bouchées, etc. Ouvrir ou nettoyer les vannes d’air, etc. Alimentation en fluide épuisée. Changer le fût. Conduite de fluide, vannes, vanne de distribution, etc. obstruée(s). Déboucher. Relâcher la pression et débrancher la conduite de fluide. Ouvrir l’air. Si la pompe démarre, la conduite de fluide est bouchée. Presse-étoupe usé. Remplacer le joint du presse-étoupe. Joint du cylindre endommagé. Remplacer le joint. Entrée de la pompe bloquée. Débloquer. Pompe en surrégime Ralentir la vitesse de la pompe. Produit trop épais. Diluer le produit. Pression de descente de l’élévateur trop basse. Augmenter la pression. La pompe fonctionne, mais le débit est faible sur la course ascendante. Joint(s) de pompe usé(s) ou endommagé(s) Effectuer l’entretien de la pompe. Fonctionnement erratique ou accéléré. Alimentation en fluide épuisée. Changer le fût. Joint(s) de pompe usé(s) ou endommagé(s) Effectuer l’entretien de la pompe. La pompe fonctionne mais plonge sur la course descendante. 12 3A7095K Pièces Pièces 3A7095K 13 Pièces 14 3A7095K Pièces 3A7095K 15 Pièces 16 3A7095K Pièces 3A7095K 17 Pièces 18 3A7095K Pièces Référence simplifiée pour pièces/kits Utilisez ce tableau comme référence simplifiée pour les pièces/kits. Certaines pièces peuvent être commandées séparément à l’unité. La plupart des pièces sont disponibles dans le kit de réparation. Les kits de réparation comprennent le nombre total de pièces nécessaires pour exécuter la réparation associée au kit. Réf. Pièce Châssis 1 25C752 1a 17S008 2 17V701 17X536 Kit Désignation Qté totale 25D947 CHÂSSIS, inclut la base, les tubes du cylindre pneumatique et 1 le support de cylindre (réf. 1a) 25D947 SUPPORT, cylindre 1 2 TIGE, piston 3 17V700 25D947 acier au carbone (configuration accessoire AA) 25E136 Acier inox (configuration accessoire AE) 25D947 CAPUCHON 4 5 17V713 17R789 25E543 DOUILLE, haut de l’élévateur 25E543 RETENUE, spirale 2 2 6 7 17R802 120998 2 2 2 8 514316 25E543 JOINT TORIQUE, n° 322 25E543 JOINT TORIQUE 25E543 JOINT TORIQUE 9 17R791 25E543 RETENUE 4 10 17R759 2 11 114321 25E543 PISTON 25E543 PRESSE-ÉTOUPE 25E543 PRESSE-ÉTOUPE, Buna-N 25E543 MANCHON, piston 25E543 RETENUE, spirale 2 2 17S022 25D947 ENTRETOISE 25D947 TRAVERSE 2 1 2 17S713 18H106 TIGE, 25D947 lien 2001705 lien, fût de 17,5″ de diamètre extérieur et de 30 gal 25D947 TIGE, arrêt 25D947 BROCHE, manille d’assemblage 1 12 160258 13 17R767 14 17R794 15 16 17V703 17 18 17S467 19 20 17S465 17W333 21 17V153 22 17V154 23 512743 24 510221 25 120812 26 17V612 27 104123 28 104119 29 17W334 30 102023 31 104121 3A7095K 25D947 BROCHE, goujon 25D947 COLLIER 25D947 SUPPORT, arrêt tige 25D947 RONDELLE 4 2 2 1 1 1 1 4 25D947 ÉCROU 25D947 JOINT TORIQUE 25D947 SUPPORT, silencieux 4 25D947 RONDELLE, arrêt 25D947 VIS, capuchon 22 25D947 CLAMP, amortissant 25D947 VIS, capuchon 25D947 ÉCROU 2 1 20 1 2 2 19 Pièces Réf. 32 Pièce 17Z673 33 34 17T122 EQ1152 35 EQ1135 36 37 38 EQ1519 17S478 17Z673 39 125539 40 513066 41 111750 44 17X977 45� 15J074 ——— 46 47 17Y665 Pompe et cylindre 101 25N009 25N009C31 25M912 25M912C31 25N008 25N008C31 101 25N010 25N010C31 25N007 25N007C31 25U790 ——— ——— 101 SP15.0071 SP15.0074 SP15.0076 SP15.0080 101 SP2B.0042 SP2B.0046 SP2B.0048 SP2B.0052 2002377 20 Désignation Kit — — — BAGUE, d’appui 25D947 GUIDE, fût 25D947 RONDELLE, plate Qté totale 1 25D947 RONDELLE, arrêt 25D947 BOULON 25D947 RACCORD, de 1/4” npt à 3/8” ptc 25D947 BAGUE, d’appui 2 2 4 4 25D947 RACCORD, tube en Y 25D947 TUYAU, 3/8” de diamètre extérieur 16 pieds 25D947 RONDELLE, ordinaire 25D947 SUPPORT, arrêt tige 25D947 ÉTIQUETTE, écrasement et pincement — — — CÂBLE, laser — — — LASER POMPE, piston d’amorçage — — — 5:1 (homologation 2.1 selon EN 10204:2004) — — — 5:1 (homologation 3.1 selon EN 10204:2004) — — — 6:1 (homologation 2.1 selon EN 10204:2004) — — — 6:1 (homologation 3.1 selon EN 10204:2004) 2 2 2 2 1 4 1 1 1 — — — 12:1 (homologation 2.1 selon EN 10204:2004) — — — 12:1 (homologation 3.1 selon EN 10204:2004) POMPE, deux billes — — — 5:1 (homologation 2.1 selon EN 10204:2004) — — — 5:1 (homologation 3.1 selon EN 10204:2004) — — — 6:1 (homologation 2.1 selon EN 10204:2004) — — — 6:1 (homologation 3.1 selon EN 10204:2004) — — — 6:1, compact (homologation 2.1 selon EN 10204:2004) — — — 12:1 (homologation 2.1 selon EN 10204:2004) — — — 12:1 (homologation 3.1 selon EN 10204:2004) POMPE 1590, double membrane — — — Clapets anti-retour FK, membranes EO — — — Clapets anti-retour PT, membranes PO — — — Clapets anti-retour PT, membranes PS — — — Clapets anti-retour SP, membranes SP POMPE 2150, double membrane — — — Clapets anti-retour FK, membranes EO — — — Clapets anti-retour PT, membranes PO — — — Clapets anti-retour PT, membranes PS — — — Clapets anti-retour SP, membranes SP — — — Clapets anti-retour PT, membranes PO 3A7095K Pièces Réf. 101 Pièce SP3F.0024 SP3F.0028 SP3F.0030 102 103 SP3F.0032 16D246 16D245 104 16A942 105 18A090 106 101818 107 17W710 108 512743 109 510221 110 ——— 17W711 17W712 17W713 Kit Désignation POMPE 3150, double membrane Qté totale 1 — — — Membranes EO — — — Membranes PO — — — Membranes PS — — — Membranes SP — — — JOINT, 6” — — — CLAMP, 6” — — — RACCORD, échappement 1 1 1 — — — FLEXIBLE, échappement — — — CLAMP, flexible 1 — — — TIGE, filetée — — — RONDELLE, plate 1 2 2 — — — ÉCROU TIGE, moteur — — — Pompe à piston d’amorçage 5:1, pompe à double bille 6:1 — — — POMPE, deux billes, 5:1 2 — — — Pompe, piston d’amorçage, 12:1 — — — Pompe, piston d’amorçage, 6:1 1 0 1 1 — — — VIS SANS TÊTE ; utiliser uniquement si la réf. 110 est utilisée — — — RACCORD, 1/2 npt x 1/2 PTC 1 1 15H598 JOINT, sanitaire — — — 1,5″ — — — 2" 15H459 — — — 3″ 118598 CLAMP, sanitaire — — — 1,5″ — — — 2" 111 17W714 112 16F384 113 16D169 114 500984 15D475 115 18A449 — — — 3″ ADAPTATEUR — — — 1590 1 1 1 18A446 — — — 2150 — — — 3150 16C946 16A942 — — — RACCORD, 3/4″ npt — — — RACCORD, flexible d’échappement 1 119 18A553 120 18A554 — — — SUPPORT — — — CLAMP 1 1 121 512914 1 122 18A595 — — — SILENCIEUX — — — BOULON, 3/8-16 x 0,5″ 18A448 117 118 123 15D346 124 510490 3A7095K — — — JOINT, 4″ — — — CLAMP, 4″ 1 3 2 2 21 Pièces Réf. 130 Pièce ——— ——— ——— ——— ——— ——— ——— 201 25E095 25E095C31 25E142 19G100 25E142C31 202 ——— ——— 608193 18A057 18H109 203 16D169 204 118598 205 16F367 206 17Y752 207 16G247 208 17X782 18H107 209 210 17S944 237534 211 17T380 212 213 214 17R928 ——— ——— 215 ——— Kit Désignation CYLINDRE, ensemble Qté totale 1 — — — Conique, joint gonflable en polychloroprène, type 2.1, 20″ — — — Conique, joint gonflable en polychloroprène, type 3.1, 20″ — — — Conique, joint gonflable en EPDM, type 2.1, 20″ — — — Conique, joint gonflable en EPDM, type 3.1, 20″ — — — Conique, joint de racleur en Buna-N, type 2.1, 21,25″ — — — Conique, joint de racleur en Buna-N, type 3.1, 21,25″ — — — MÉPLATS, joint gonflable en polychloroprène, type 2.1, 19,38″ CYLINDRE, joint gonflable — — — type 2.1 — — — type 3.1 1 PLAQUE, pour joint de racleur — — — type 2.1 2001706 type 2.1, plaque de 15,0″ — — — type 3.1 JOINT, 25P317 gonflable, polychloroprène 25P318 gonflable, EPDM 1 RACLEUR — — — Joint de racleur en Buna-N pour fût de diamètre 21,5″ — — — Joint de racleur en Buna-N pour fût de diamètre 22,5″ 2001707 Joint de racleur en Buna-N pour fût en plastique de 16,0″ de diamètre intérieur et de 30 gal — — — JOINT D’ÉTANCHÉITÉ CLAMP, sanitaire 25P317 RACCORD, 1/4 PTCM x 1/4 raccord cannelé 25P318 25P317 RACCORD, 1/4 PTC x 3/8 PTC 25P318 — — — RACCORD, tube 1/2 NPT x 3/8 RETENUE, — — — JOINT — — — joint, plaque de 15,0″ — — — ÉCROU — — — VANNE, bille 25P317 JOINT, étanchéité 25P318 — — — ADAPTATEUR, clapet 25U032 JOINT TORIQUE, presse-étoupe 2 2 1 1 1 1 18 1 1 1 JOINT TORIQUE 1 1 216 ——— GUIDE, bille BILLE 1 1 217 ——— RESSORT 1 22 3A7095K Pièces Désignation Réf. Pièce Kit Commande pneumatique 301 MONTANT, panneau de commande — — — Commande non protégée 25D265 — — — Commande protégée 25C825 302 303 304 305 17V409 EQ1152 EQ1135 131259 306 112914 112914 307 2 2 2 2 8 12 103975 8 17V628 — — — VIS, 3/8-16 x 3/4″ 4 112913 8 112913 ÉCROU — — — Commandes pneumatiques — — — Commandes électro-pneumatiques 12 102471 — — — VIS, 3/8-16 x 1″ 4 309 310 RONDELLE, ordinaire — — — Commandes pneumatiques — — — Commandes électro-pneumatiques 1 RONDELLE, arrêt — — — Commandes pneumatiques — — — Commandes électro-pneumatiques 103975 308 — — — SUPPORT — — — RONDELLE, plate, 1/2″, acier inox — — — RONDELLE, arrêt, 1/2″ acier inox — — — BOULON, 1/2-13 Qté totale 4 COMMANDE, pneumatique (se reporter au manuel séparé du 1 311 contrôleur pneumatique) 25E038 25D266 ——— 25P255 Pneumatique manuel intégré, pompe 5:1 25P256 Pneumatique manuel intégré, pompe 6:1, 12:1 25P257 Pneumatique manuel intégré, pompe AODD 25D057 ——— 25P258 Électro-pneumatique intégré, pompe 5:1 25P259 Électro-pneumatique intégré, pompe 6:1, 12:1 ——— 25P260 Électro-pneumatique intégré, pompe AODD — — — VIS, 3/8-16 x 1,5″ 25C543 ——— 312 25E030 Pneumatique manuel, exposé, joint statique 25E650 Pneumatique manuel, exposé, joint gonflable 113976 4 — — — Élément non disponible. 3A7095K 23 Kits et accessoires Kits et accessoires Kit de roulettes (code accessoire AB) Numéro de pièce du kit 25E152 Tiges de piston en acier inoxydable (code accessoire AE) Numéro de pièce du kit 25E136 Fournit une protection supplémentaire contre la corrosion. Le kit comprend : • 2 chariots, chacun avec 2 roulettes tournantes • Matériel de montage Chariot de fût (code accessoire AC) Le kit contient : • Tiges de piston en acier inoxydable 316 Numéro de pièce du kit 25E153 Chariot en acier au carbone peint pour les fûts jusqu’à 24 pouces de diamètre. Capacité de charge de 2 000 livres. Le kit contient : • Chariot avec 5 roulettes tournantes • Matériel de montage • Rampe en caoutchouc vinyle 24 3A7095K Caractéristiques techniques Caractéristiques techniques Système impérial (E.U.) Unités métriques Pompe 5:1 410 psi 28,7 bars, 2,9 MPa Pompe 6:1 650 psi 44,8 bars, 4,5 MPa Pompe 12:1 1200 psi 83 bars, 8,3 MPa Pompes à membrane 1:1 120 psi 8 bars, 0,8 MPa Pression d’entrée d’air maximum du système 100 psi 6,9 bars, 0,69 MPa Température ambiante maximum 90° F 32° C Pression de fluide maximum de service Consommation d’air Régime maximal conseillé pour une pompe Voir le manuel de la pompe Température maximum du fluide Dimension de la sortie de fluide Pièces en contact avec le fluide Poids maximum (système avec pompe 12:1) 615 lbs 279 kg électro--pneumatique Panneau de commande électro Type de boîtier : 4X (IP65) Tension : 100–240 V CA Phase : 1 Fréquence : 50/60 Hz Courant maximum : 1,3 A REMARQUE : Protection du circuit de dérivation (maximum 15 A) et interrupteur d’isolement non fournis. Données sonores Puissance sonore* 78,5 dBA Pression sonore** 71,6 dBA * Puissance sonore à 4,8 bar (0,48 MPa, 70 psi), 20 cpm. Puissance sonore mesurée selon la norme ISO 9614-2. ** Pression sonore testée à 1 m (3,28 pieds) de l’équipement. California Proposition 65 RÉSIDENTS DE CALIFORNIE AVERTISSEMENT: Cancer et effet nocif sur la reproduction — www.P65warnings.ca.gov. 3A7095K 25 Garantie standard de Graco Graco garantit que tout le matériel mentionné dans le présent document, fabriqué par Graco et de marque Graco, est exempt de défaut matériel et de fabrication à la date de la vente à l’acheteur et utilisateur initial. Sauf garantie spéciale, étendue ou limitée, publiée par Graco, Graco réparera ou remplacera, pendant une période de douze mois à compter de la date de vente, toute pièce de l’équipement qu’il juge défectueuse. Cette garantie s’applique uniquement si l’équipement est installé, utilisé et entretenu conformément aux recommandations écrites de Graco. Cette garantie ne couvre pas et la société Graco ne sera pas tenue pour responsable de l’usure et de la détérioration générales ou de tout autre dysfonctionnement, des dégâts ou des traces d’usure causé(e)(s) par une mauvaise installation, une mauvaise utilisation, l’abrasion, la corrosion, une maintenance inappropriée ou incorrecte, la négligence, un accident, une modification ou un remplacement par des pièces ou des composants qui ne sont pas de marque Graco. De même, la société Graco ne sera pas tenue pour responsable en cas de dysfonctionnements, de dommages ou de signes d’usure dus à l’incompatibilité de l’équipement Graco avec des structures, des accessoires, des équipements ou des matériaux non fourni(e)s par Graco ou dus à une mauvaise conception, fabrication, installation, utilisation ou une mauvaise maintenance de ces structures, accessoires, équipements ou matériels non fourni(e)s par Graco. Cette garantie sera appliquée à condition que l’équipement objet de la réclamation soit retourné en port payé à un distributeur agréé de Graco pour une vérification du défaut signalé. Si le défaut est confirmé, Graco réparera ou remplacera gratuitement toutes les pièces défectueuses. L’équipement sera retourné à l’acheteur d’origine en port payé. Si l’examen de l’équipement ne révèle aucun vice de matériau ou de fabrication, les réparations seront effectuées à un coût raisonnable pouvant inclure le coût des pièces, de la main-d’œuvre et du transport. CETTE GARANTIE EST UNE GARANTIE EXCLUSIVE ET REMPLACE TOUTE AUTRE GARANTIE, EXPRESSE OU IMPLICITE, Y COMPRIS, MAIS SANS S’Y LIMITER, LES GARANTIES DE QUALITÉ MARCHANDE OU LES GARANTIES DE CONFORMITÉ À UN USAGE SPÉCIFIQUE. La seule obligation de Graco et la seule voie de recours de l’acheteur pour toute violation de la garantie seront telles que définies ci-dessus. L’acheteur convient qu’aucun autre recours (pour dommages indirects ou consécutifs de manque à gagner, perte de marché, dommages corporels ou matériels ou tout autre dommage indirect ou consécutif, la liste n’ayant aucun caractère exhaustif) ne sera possible. Toute action pour violation de la garantie doit être intentée dans les deux (2) ans à compter de la date de vente. GRACO NE GARANTIT PAS ET REFUSE TOUTE GARANTIE RELATIVE À LA QUALITÉ MARCHANDE ET À UNE FINALITÉ PARTICULIÈRE EN RAPPORT AVEC LES ACCESSOIRES, ÉQUIPEMENTS, MATÉRIAUX GRACO. Ces articles vendus, mais pas fabriqués OU COMPOSANTS VENDUS MAIS NON FABRIQUÉS PAR GRACO par Graco (tels que les moteurs électriques, interrupteurs, flexibles, etc.) sont couverts par la garantie de leur fabricant, s’il en existe une. Graco fournira à l’acheteur une assistance raisonnable pour toute réclamation faisant appel à ces garanties. La société Graco ne sera en aucun cas tenue pour responsable des dommages indirects, accessoires, particuliers ou consécutifs résultant de la fourniture par Graco de l’équipement en vertu des présentes ou de la fourniture, de la performance, ou de l’utilisation de produits ou d’autres biens vendus au titre des présentes, que ce soit en raison d’une violation contractuelle, d’une violation de la garantie, d’une négligence de Graco, ou autre. FOR GRACO CANADA CUSTOMERS The Parties acknowledge that they have required that the present document, as well as all documents, notices and legal proceedings entered into, given or instituted pursuant hereto or relating directly or indirectly hereto, be drawn up in English. Les parties reconnaissent avoir convenu que la rédaction du présent document sera en anglais, ainsi que tous documents, avis et procédures judiciaires exécutés, donnés ou intentés, à la suite de ou en rapport, directement ou indirectement, avec les procédures concernées. Informations Graco Pour connaître les dernières informations concernant les produits Graco, consulter le site www.graco.com. Pour connaître les informations relatives aux brevets, consulter la page www.graco.com/patents. Pour passer une commande, contacter le distributeur Graco local ou téléphoner pour connaître le distributeur le plus proche. Téléphone : 612-623-6921 ou appel gratuit : 1-800-328-0211 Fax : 612-378-3505 Tous les textes et toutes les illustrations contenus dans ce document reflètent les dernières informations concernant le produit disponibles au moment de la publication. Graco se réserve le droit de procéder à tout moment, sans préavis, à des modifications. Traduction des instructions originales. This manual contains French. MM 3A5404 Siège social de Graco : Minneapolis Bureaux à l’étranger : Belgique, Chine, Japon, Corée GRACO INC. AND SUBSIDIARIES • P.O. BOX 1441 • MINNEAPOLIS MN 55440-1441 • ÉTATS-UNIS Copyright 2018, Graco Inc. Tous les sites de fabrication de Graco sont certifiés ISO 9001. www.graco.com Révision K, décember 2023 ">

/

Скачать

Просто дружеское напоминание. Вы можете просмотреть документ прямо здесь. Но самое главное, наш ИИ уже прочитал его. Он может объяснить сложные вещи простыми словами, ответить на ваши вопросы на любом языке и помочь вам быстро перемещаться даже по самым длинным или сложным документам.