Schneider Electric TSXAXM292 / TSXAXM492 / PL7-MAX Commande multi-axe, 5.0 Mode d'emploi

PDF

Document

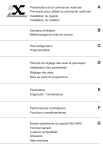

Présentation de la commande multi-axe

Pré-requis pour utiliser la commande multi-axe

A

Installation du logiciel

Installation du matériel

Exemple d'initiation

Méthodologie de mise en oeuvre

B

Pré-configuration

Programmation

C

Principe de réglage des axes et pré-requis

D

Initialisation des paramètres

Règlage des axes

Mise au point du programme

Exploitation

E

Diagnostic / maintenance

Performances et limitations

F

Fonctions complémentaires

Modes opératoires du logiciel ADJ MAX

Fonctionnement

Codeurs compatibles

Glossaire

Aide-mémoire

G

________________________________________________________

Sommaire Intercalaire A

A

___________________________________________________________________________

Chapitre

1

Pages

Présentation de la commande multi-axe

1.1 Présentation

1/2

1.2 Fonctions

1/4

1.3 Performances

1/5

1.4 Fonctionnement

1/6

1.5 Caractéristiques

1/7

1.6 Description

1/9

1.7 Description du logiciel PL7-MAX

1/10

__________________________________________________________________________________________________

2

Pré-requis pour utiliser la commande multi-axe

2/2

3

Installation du logiciel

3.1

3.2

3.3

3.4

Configuration nécessaire pour recevoir le logiciel PL7-MAX

3/1

Vérification du matériel

3/1

Raccordements du terminal

3/1

Installation du logiciel PL7-MAX

3/2

3.4-1 Opérations préliminaires

3/2

3.4-2 Procédure d'installation

3/2

__________________________________________________________________________________________________

4

Installation du matériel

4.1

4.2

Choix de l'emplacement et détrompage

4.1-1 Implantations possibles des coupleurs

4.1-2 Détrompage

4/1

4/1

Raccordements

4.2-1 Principes

4/2

4.2-2 Raccordement d'un codeur incrémental

4/3

4.2-3 Raccordement d'un codeur absolu

4/5

4.2-4 Raccordement des entrées/sorties auxiliaires

4/7

4.2-5 Raccordement des entrées/sorties variateurs

4/9

4.2-6 Exemple de raccordement aux variateurs NUM SERVOMAC4/10

4.2-7 Exemple de raccordement aux variateurs MASAP

4/11

4.2-8 Exemple de raccordement aux variateurs modulaires 400 V 4/12

__________________________________________________________________________________________________

___________________________________________________________________________

A/1

E

A

__________________________________________________________________________________________

1.1

Présentation

1.1-1 Offre de commande multi-axe

FTX 417

FTX 507

TSX AXM 492

PL7-MAX

L'offre de commande multi-axe pour automates TSX modèles 40 est conçue pour

satisfaire les exigences des constructeurs de machines.

Cettre offre couvre une grande variété de besoins depuis la commande de mouvements

indépendants jusqu'à la commande de 3 axes interpolés sur une mécanique cartésienne.

Elle est destinée aux machines exigeant simultanément une commande de mouvements performante associée à une commande séquentielle par automate programmable.

Elle n’est pas conçue actuellement pour des mécaniques non cartésiennes : robots type

SCARA, poly-articulés. Elle ne traite pas l’interpolation circulaire.

__________________________________________________________________________________________

1/2

Présentation de la commande multi-axe

1

__________________________________________________________________________________________

1.1-2 Ensemble de 2 composants

Coupleurs de commandes multi-axes

2 coupleurs sont proposés :

• coupleur 2 axes avec entrées pour

codeur incrémental ou pour codeur

absolu avec liaison série :

TSX AXM 292,

Ce type de coupleur permet de piloter un

groupe de 2 axes interpolés ou 2 axes

indépendants.

• coupleur 4 axes avec entrées pour

codeur incrémental ou pour codeur

absolu avec liaison série :

TSX AXM 492.

Ce type de coupleur permet de piloter un

groupe de 3 axes interpolés et un axe

indépendant, ou 2 groupes de 2 axes

interpolés (ou indépendants) ou 4 axes

indépendants.

Capacité du coupleur TSX AXM 492 :

- 4 axes avec codeur incrémental

- 3 axes avec codeur absolu

Logiciel de mise en oeuvre

Logiciel extension du langage PL7-3, constitué de 3 blocs fonctions :

• MOVE pour la commande d'axes indépendants,

• DMOVE pour la commande de 2 axes

interpolés linéairement,

• TMOVE pour la commande de 3 axes

interpolés linéairement.

Logiciel de réglage des paramètres des

axes et de mise en route des mouvements.

Il fonctionne sous l'atelier logiciel (V5)

X-TEL ou MINI X-TEL.

__________________________________________________________________________________________

1/3

A

A

__________________________________________________________________________________________

1.2

Fonctions

Les coupleurs de commande multi-axe offrent pour chacun des axes :

En entrées :

• Une entrée pour l'acquisition des mesures de position à partir d'un codeur incrémental

(avec signal défaut salissure codeur) ou d'un codeur absolu SSI.

• Une entrée servant de came de prise d'origine (si un codeur incrémental est choisi),

• Une entrée événement,

• Une entrée défaut variateur,

• Une entrée présence variateur ou arrêt d'urgence.

En sorties :

• Une sortie analogique ± 10 V isolée de la partie logique du module, de résolution 13

bits + signe pour la commande d'un variateur de vitesse associé à un moteur à courant

continu, autosynchrone, ou asynchrone autopiloté.

• Une sortie à relais pour la validation du variateur de vitesse.

Fonctions

Les coupleurs de commande multi-axe TSX AXM 292/492 assurent l'asservissement

de la position du mobile et leurs déplacements linéaires (sur des mécaniques cartésiennes). Les mouvements élémentaires sont pilotés depuis le programme principal de

commande séquentielle de la machine, mais assurés et contrôlés par les coupleurs

TSX AXM 292/492.

Les axes d'un même coupleur peuvent être interpolés linéairement par 2 ou par 3 pour

commander une mécanique cartésienne (exemple : table XY ou portique).

La mesure de position est assurée :

• Soit par codeur incrémental type RS 485 (fréquence maximale 250 kHz). Le coupleur

assure au choix la multiplication par un ou par quatre,

• Soit par codeur absolu, 16 à 24 bits de données, avec liaison série, transmission selon

protocole SSI.

Boucle d'asservissement de position :

Le correcteur est de type proportionnel avec anticipation de vitesse, de manière à

réduire les écarts de poursuite.

__________________________________________________________________________________________

1/4

Présentation de la commande multi-axe

1

__________________________________________________________________________________________

Loi de conduite :

L'utilisateur a le choix entre deux types de loi pour chaque groupe d'axes :

• Loi de vitesse trapézoïdale (l'accélération et la décélération sont des variables

distinctes modifiables),

• Loi de vitesse de type parabolique, (les fonctions dérivées de l'accélération et la

décélération sont des variables distinctes modifiables).

Vitesse trapézoïdale

Vitesse de type parabolique

temps

temps

Description des mouvements :

Chaque mouvement élémentaire est décrit par un bloc fonction de commande de

mouvement dans le langage PL7-3. Ceci assure une véritable symbiose entre la

commande de mouvement et la commande proprement séquentielle. L'organisation

standard des programmes et données dans les automates TSX/PMX modèles 40

version V5 permet d'assurer des commandes flexibles adaptées aux exigences de

productivité des machines de production modernes.

1.3

Performances

Les caractéristiques des mouvements ne dépendent pas de la nature incrémentale ou

absolue des codeurs. Les caractéristiques extrêmes dépendent de la résolution et de

l'unité choisies.

Unités

µm

Résolution

1...1000 µm

Longueur de l'axe maxi 200 m(1)

Vitesse maximale

540 m/min

Accélération maximale

450 m/s2

(1) 16000000xR limité à 200m.

10-5 degré

1...1000 10-5 degrés

360 degrés

5400 degrés/min

4500 degrés/s2

10-5 inch

4...4000 10-5 inches

8000 inches

21 600 inches/min

18 000 inches/s2

Incrément

1 incr.

16 106 inc.

900000 inc/s

400000 inc/s2

__________________________________________________________________________________________

1/5

A

A

__________________________________________________________________________________________

1.4

Fonctionnement

Les axes de la machine sont organisés en groupes de 1, 2 ou 3 axes selon qu'ils doivent

fonctionner indépendamment ou bien être interpolés par 2 ou par 3.

Chaque groupe est piloté par un bloc fonction :

• TMOVEi pour 3 axes interpolés,

• DMOVEi pour 2 axes interpolés,

• MOVEi pour un axe indépendant.

Chaque groupe est identifié par le numéro et le type de bloc fonction qui le pilote.

Exemple :

Dans le synoptique ci-dessous :

• Le groupe 0 est constitué des axes 0,1 et 2,

• Le groupe 1 est constitué de l'axe 3.

Le groupe 0 est piloté par le bloc fonction TMOVE2 et le groupe 1 par le bloc fonction

MOVE0.

Coupleur de commande multi-axe

Processeur automate

Position

Vitesse

Axe 0

Programme PL7-3

séquentiel + mouvement

Position

Vitesse

TMOVE2

G90;G09;position; vitesse

Groupe 0

Axe 1

Position

Vitesse

Axe 2

Position

Vitesse

MOVE0

G90;G01;position; vitesse

Groupe 1

Axe 3

__________________________________________________________________________________________

1/6

Présentation de la commande multi-axe

1

__________________________________________________________________________________________

Chaque déplacement du mobile est commandé par l'exécution du bloc fonction

commande de mouvements dans le programme PL7-3.

Le programme automate pilote intégralement l'automatisme : à savoir la commande

séquentielle et la commande de mouvement.

Ces blocs fonctions permettent de décrire et d'envoyer les caractéristiques de chaque

déplacement élémentaire au coupleur de commande d'axe qui exécute la commande

et le contrôle des déplacements.

L'enchaînement des commandes se fait de manière autonome grâce à un mécanisme

de mémorisation dans le coupleur. Pour chaque groupe d'axes, le coupleur TSX AXM

292/492 stocke 2 commandes de mouvement successives : celle en cours d'exécution

et la commande de mouvement suivante. Le temps d'exécution d'un mouvement doit

être supérieur au temps de cycle de la tâche maître.

Les coupleurs TSX AXM 292/492 assurent les fonctions d'interpolation multi-axe, les

asservissements de position et l'envoi de consignes de vitesse sous forme de signaux

de tension dans la gamme ± 10 V vers les variateurs de vitesse affectés respectivement

à chaque axe.

1.5

Caractéristiques

Entrées codeur (1)

Codeur incrémental

Codeur absolu

Liaison RS 485 (Fréquence max : 250 kHz)

Liaison série, transmission SSI,16...24 bits de données

(Fréquence maxi : dépend du codeur)

Tension différentielle

≥ 0,2 V (pour l'état 0), ≤ -0,2 V (pour l'état 1)

Hystérésis

50 mV

Tension mode commun

≤7V

Tension mode différentiel

≤ 12 V

Adaptation de ligne

Incorporée dans le coupleur

Alimention

4,75...5,5 V

Nota : il est possible d'alimenter les codeurs en 24V par une alimentation externe (voir ch 4.22 ou ch 4.2-3).

æ

Entrées came et événement

Tension nominale

Tensions admissibles

Impédance d'entrée

Courant nominal

Tension pour état 1

Courant pour état 1

Tension pour état 0

Courant pour état 0

Temps de réponse

æ 24 V

æ 19,2 ...30 V

3,2 kΩ à la tension nominale (puits de courant)

7,5 mA

≥ 11 V

≥ 6 mA

<5V

< 3 mA

22...82 µs (entrée came), 32 µs (entrée événement)

(1) Voir catalogue spécialisé codeurs rotatifs XCC : référence 41665.

Ne pas utiliser simultanément des codeurs incrémentaux et absolus sur un même coupleur.

__________________________________________________________________________________________

1/7

A

A

__________________________________________________________________________________________

Entrée défaut variateur

Tension nominale

Tensions admissibles

Impédance d'entrée

Courant nominal

Tension pour état 1

Courant pour état 1

Tension pour état 0

Courant pour état 0

Temps de réponse

æ 24 V

æ 19,2 ...30 V

3,4 kΩ

7 mA

≥ 11 V

≥ 2 mA

≤5V

≤ 1,4 mA

4,5...6,8 ms

Entrées défaut salissure codeur et présence variateur

Type

Seuils de détection

Temps de réponse

TTL

Tension < 1,4 V

Courant (absorbé) > 1mA

1,9...2,9 ms (prise en compte),

13...20 ms (retour à la normale ou absence variateur)

Sorties analogiques

Gamme

Dynamique réelle

Résolution

Linéarité

Précision

Débit maximum

Protection

Sorties auxiliaires à relais

Tension d'emploi

Courant admissible (1)

Temps de réponse

Charge min admissible

-10...+10 V

-10,24...+10,24 V

13 bits + signe

0,025% pleine échelle (±2 LSB)

0,21% pleine échelle (0°C à 60°C)

-1...+1 mA

contre les courts-circuits

æ 5...30 V

200 mA

<10 ms (au déclenchement)

1 mA à 5V

< 5 ms (à l'enclenchement)

Isolement

Entre les entrées et le bus

1500 Veff

Entre voies (entrées ou sorties)

500 Veff

Consommations électriques

Alimentation

5 VL

5 Vexterne AXM 492

(2)

AXM 292

12 VL

12 VP

AXM 492

AXM 292

Consommations typiques

1,8 A

400 mA

200 mA

12 mA

38 mA

19 mA

(1) Courant admissible pour 0,1 million de manoeuvres. Dans le cas où la charge est inductive, une

diode de décharge doit être placée aux bornes de la charge.

(2) Consommation sur 5 V externe du coupleur (hors codeur).

__________________________________________________________________________________________

1/8

Présentation de la commande multi-axe

1

__________________________________________________________________________________________

1.6

Description

1

2

3

3

4

5

TSX AXM 492

1

2

3

3

4

5

TSX AXM 292

Les coupleurs de commandes multi-axes

TSX AXM 292/492 comprennent :

1Un voyant rouge : défaut coupleur.

2Un voyant vert indiquant l'absence de

défaut d'entrées/sorties coupleur.

3Connecteurs SUB-D 9 contacts femelles pour le raccordement respectif des

codeurs axes 0,1,2 et 3.

(2 connecteurs pour le coupleur TSX

AXM 292)

4Un connecteur SUB-D 25 contacts femelle :

- sorties ±10 V pour commande variateur

- entrées "Tout ou Rien" défaut variateur

- entrées détection présence variateur

ou arrêt d'urgence

(chaque type d'entrées et de sorties est au

nombre de deux pour le coupleur TSX

AXM 292 et quatre pour le coupleur TSX

AXM 492)

5Un connecteur SUB-D 25 contacts mâle:

- entrée came de prise d'origine,

- entrée événement,

- sorties verrouillage variateur

(chaque type d'entrées et de sorties sont

au nombre de deux pour le coupleur

TSX AXM 292 et quatre pour le coupleur TSX AXM 492)

- une entrée alimentation codeur 0/5V

- une entrée alimentation

0/24V

æ

æ

Accessoires de raccordement :

• L'ensemble de connectique TSX CAC 90 comporte :

- 4 connecteurs à souder SUB-D 9 contacts mâles pour codeurs 3,

- 1 connecteur à souder SUB-D 25 contacts mâle pour sorties analogiques 4,

- 1 connecteur à souder SUB-D 25 contacts femelle pour E/S auxiliaires et alim. 5,

• L'ensemble de connectique TSX CAC 92 comporte en plus des connecteurs 4 et 5

un adaptateur d'entrée codeur assurant le raccordement des codeurs avec contrôle

de courts-circuits des entrées codeurs et présence du 5 V. Cet accessoire permet de

contrôler 2 entrées codeurs (la documentation est livrée avec le produit).

__________________________________________________________________________________________

1/9

A

A

__________________________________________________________________________________________

1.7

Description du logiciel PL7-MAX

Le logiciel de mise en œuvre PL7-MAX de commande multi-axe est constitué :

• pour la programmation des mouvements, de blocs fonctions de commandes de

mouvements extensions du logiciel PL7-3 (disquette OFB MAX),

• pour le réglage et la mise en route des axes, d'un outil logiciel fonctionnant sous les

ateliers logiciels MINI X-TEL et X-TEL (disquette ADJ MAX).

Programmation des mouvements

Le logiciel de commande de mouvement OFB MAX propose les 3 types de blocs

fonctions MOVE,DMOVE et TMOVE.

La mise en œuvre de la commande multi-axe utilise les différents outils de l'atelier

logiciel et le logiciel PL7-3.

Un déplacement est lancé par l'exécution du bloc fonction de commande dans le

programme PL7-3.

Exemple :

Aller à la cote absolue 10 000 000 µm, à la vitesse 200 mm/min, sans arrêt.

Signification de chaque paramètre :

MOVE0 : déplacement suivant un axe

01 : déplacement numéro 1

G90 : déplacement à une cote absolue

G01 : code instruction correspondant à un déplacement à une cote sans arrêt.

10 000 000 : cote à atteindre par le mobile en µm.

200 : vitesse de déplacement du mobile en mm/min.

EXEC MOVE0 (01;G90;G01;10000000;200

)

Vitesse

200 mm/min

10 m

Position

EXEC TMOVE0 (01;G90;G01;DW50;DW52;DW54;DW60 )

Exemple : Syntaxe d' une commande 3 axes

Dans cet exemple, la cote à atteindre est rangée dans les mots DW50 pour l'axe des

X, DW52 pour l'axe des Y et DW54 pour l'axe des Z et la vitesse dans le mot DW60. Ces

mots peuvent être symbolisés et indexés.

__________________________________________________________________________________________

1/10

Présentation de la commande multi-axe

1

__________________________________________________________________________________________

Instructions

Les caractéristiques des déplacements sont décrites selon une syntaxe voisine de celle

d'un bloc d'un programme de commande numérique écrit dans le langage ISO.

La commande multi-axe offre les instructions suivantes :

G09 : déplacement à la position avec arrêt,

G01/G30/G31 : déplacement à la position sans arrêt (1),

G10 : déplacement jusqu'à détection de l'événement avec arrêt,

G11 : déplacement jusqu'à détection de l'événement sans arrêt,

G14 : prise d'origine sur l'axe X,

G15 : prise d'origine sur l'axe Y,

G16 : prise d'origine sur l'axe Z,

G20 : réservée système,

G54 : validation du décalage par rapport à une position indexée,

G53 : annulation du décalage par rapport à une position indexée,

G05 : attente d'événement,

G07 : mémorisation de la position courante sur apparition d'événement.

Les codes G90 et G91 situés avant les codes instructions spécifient si la cote à atteindre

est absolue ou relative.

Programmation d'une trajectoire

Une trajectoire complète se programme en utilisant une suite de blocs fonctions

commandes de mouvement.

Le langage Grafcet convient parfaitement à ce type de programmation, en associant à

chaque étape un mouvement élémentaire.

2

1

1

EXEC MOVE0 (01;G90;G01…

2

EXEC MOVE0 (02;G90;G09…

3

EXEC MOVE0 (03;G90;G09…

4

3

5

(1) Les instructions G30 et G31 sont disponibles à partir de la version V1.4.

__________________________________________________________________________________________

1/11

A

A

__________________________________________________________________________________________

Une fois l'application de commande multi-axe programmée sous PL7-3, l'outil logiciel

ADJ MAX permet le réglage des différents paramètres des axes et la mise en service

de l'application. L'outil logiciel ADJ MAX fonctionne sous atelier logiciel X-TEL ou

MINI X-TEL en mode connecté.

Réglage des axes

L'outil logiciel ADJ MAX apporte le confort et l'aide aux saisies et aux modifications sur

site des valeurs des différents paramètres des axes. Ces paramètres permettent

d'adapter le fonctionnement du coupleur à la machine à commander. Après validation,

ces paramètres sont transmis aux blocs fonctions pilotant les axes.

Il existe deux types de paramètres :

• Les paramètres de configuration des axes : type de codeur, résolution du codeur,

limites maximum et minimum de position, vitesse... Ces paramètres liés à la machine

ne sont pas modifiables par programme

• Les paramètres de fonctionnement des axes, on distingue trois catégories :

- les paramètres de commandes : butées logicielles, accélération et décélération

maximum, loi de vitesse...

- les paramètres d'asservissement : gain de position, coefficient d'anticipation de

vitesse...

- les paramètres de contrôle : écart de poursuite...

Ces paramètres sont modifiables par programme PL7-3.

__________________________________________________________________________________________

1/12

Présentation de la commande multi-axe

1

__________________________________________________________________________________________

Mise au point

L'outil logiciel ADJ MAX offre aussi à l'utilisateur les services d'un écran Tableau de

bord, qui lui permet d'un seul coup d'œil de piloter et d'observer le comportement d'un

groupe d'axes.

Un tableau de bord simplifié permet aussi de visualiser simultanément 4 axes indépendants.

La partie supérieure de l'écran correspond à la partie visualisation (mesure, écarts,

instruction en cours...).

La partie inférieure de l'écran correspond à la partie commande (choix de l'axe à

surveiller, choix des modes de fonctionnement, commandes manuelles).

Les modes de marche manuel et simulation permettent de tester les axes et le

programme.

Dialogue d'exploitation et de conduite

L'utilisateur dispose de toutes les commandes et de tous les paramètres et mesures des

axes dans l'unité centrale sous forme d'objets du langage PL7-3. Il peut ainsi concevoir

intégralement le dialogue de conduite de sa machine en y intégrant tout ou partie des

informations de commandes des axes.

Ce dialogue opérateur peut être supporté par les terminaux TSX CPX 37 ou CCX 57/77.

__________________________________________________________________________________________

1/13

A

A

__________________________________________________________________________________________

2.1

Pré-requis pour utiliser la commande multi-axes

La programmation d'une application de commandes de mouvements multi-axes,

s'effectue à l'aide du logiciel PL7-3 et des différents outils des ateliers logiciels X-TEL

et MINI X-TEL (XTEL-CONF, XTEL-SDBASE, XTEL-TRANSFER).

Il est donc nécessaire de maitriser ces logiciels pour une parfaite programmation des

applications multi-axes.

Il ne sera décrit dans ce manuel que la partie spécifique à la mise en œuvre des

coupleurs multi-axes.

Pour plus d'informations, se reporter aux manuels :

• Références X-TEL ou MINI-XTEL et outils de base,

• Modes opératoires et références PL7-3.

__________________________________________________________________________________________

2/2

Installation du logiciel

3

__________________________________________________________________________________________

3.1

Configuration nécessaire pour recevoir le logiciel PL7-MAX

__________________________________________________________________________________________

Pour mettre en œuvre le logiciel PL7-MAX, il est nécessaire de disposer d'un terminal

FTX ou d'un micro-ordinateur IBM PS/2 ou compatible PC équipé :

• du système d'exploitation OS/2,

• de l'atelier logiciel X-TEL V5 ou MINI X-TEL V5,

• du logiciel PL7-3 V5,

3.2

Vérification du matériel

__________________________________________________________________________________________

L'ensemble logiciel TXT L PL7 MAX V5 comprend :

• une disquette au format 3" 1/2, référencée TXT LF ADJ MAX V5,

• une disquette au format 3" 1/2, référencée TXT LF FB MAX V5,

• une clé de protection,

• un contrat de licence,

• la présente documentation, référencée TXT DM PL7 MAX V5F.

3.3

Raccordements du terminal

__________________________________________________________________________________________

Tous les raccordements spécifiques au terminal (moniteur, clavier, souris, imprimante,

support de clé ...) étant supposés effectués, positionner la clé logicielle dans l'emplacement libre du support de clé.

Cette manipulation doit s'effectuer hors tension.

Note

Cette clé logicielle contient le droit d'accès obligatoire pour accéder au logiciel PL7-MAX. L'outil

Key Manager, livré avec la base de l'atelier logiciel X-TEL ou MINI X-TEL, permet de transférer ce

droit dans la clé de travail afin de concentrer les droits sur une seule clé (clé de travail) et donc de

libérer un emplacement sur le support de clé. Pour plus de détails concernant l'utilisation de cet

outil, se reporter au manuel des ateliers logiciels X-TEL et MINI X-TEL.

__________________________________________________________________________________________

3/1

A

A

__________________________________________________________________________________________

3.4 Installation du logiciel PL7-MAX

__________________________________________________________________________________________

3.4-1 Opérations préliminaires

Avant d'installer le logiciel PL7-MAX sur le disque dur, il est conseillé de :

• lire le certificat de licence et de garantie concernant les restrictions de copie et

d'installation du logiciel,

• faire une duplication des disquettes nécessaires à l'installation afin de les préserver

contre toute détérioration accidentelle et de ne travailler qu'avec la copie.

Important

Les disquettes du logiciel PL7-MAX sont livrées en position verrouillée en écriture.

Ne pas modifier la position des verrous.

3.4-2 Procédure d'installation

• mettre le terminal sous tension (si ce dernier est déjà sous tension, fermer toutes les

sessions OS/2 en cours),

• ouvrir une session OS/2 plein écran; pour cela :

- ouvrir la fenêtre Sélecteur de programmes,

- dérouler le menu Groupe et activer la rubrique Groupe principal,

- activer la rubrique session OS/2 plein écran. Le prompt [C:\] est visualisé à l'écran.

• insérer la disquette TXT LF ADJ MAX V5 dans le lecteur,

• saisir l'identificateur du lecteur (a: ou b:), puis valider par <Entrée>,

• à partir du nouveau prompt (par exemple [A:\] ou [B:\], saisir la commande Install puis

valider par <Entrée>,

• suivre la procédure visualisée à l'écran,

• lorsque l'installation est terminée, remplacer la disquette par la deuxième disquette

(référencée TXT LF FB MAX V5),

• saisir la commande Install puis valider par <Entrée>,

• suivre la procédure visualisée à l'écran,

• lorsque l'installation est terminée et si celle-ci est la dernière, contrôler la configuration. Valider par <Entrée>, retirer la disquette du lecteur et retourner sous OS/2 par

la commande <Ctrl><Echap>.

__________________________________________________________________________________________

3/2

Installation du matériel

4

__________________________________________________________________________________________

4.1

Choix de l'emplacement et détrompage

__________________________________________________________________________________________

4.1-1 Implantations possibles des coupleurs

Les coupleurs TSX AXM •92 doivent être implantés :

• dans des configurations automates utilisant des processeurs V5,

• dans des bacs ventilés comportant un bus complet, et alimentés par une TSX SUP 702.

Base automate

Processeur

Tous les processeurs

TSX/PMX V5 excepté

TSX P47 405

Bac

TSX RKN 82F

Emplacement

Tous les

emplacements

0à7

Extension locale

_

TSX RKN 8F

Tous les emplaou à distance

cements 0 à 7

Il n'est donc pas possible d'implanter un coupleur TSX AXM •92 dans un bac extension

directe TSX RKE 8 / RKE 7.

Le nombre maximal de coupleurs de commandes multi-axes pouvant être exploité dans

une configuration automate dépend :

• du type de processeur choisi,

• du bilan de consommation pour chaque bac,

• des performances temporelles (voir ch 15).

Le tableau suivant correspond aux nombres d'axes préconisées par Telemecanique :

Type de processeur

P47

P67

P87

P107

Nombre typique

8

12

16

20

d'axes par configuration

Ces nombres sont donnés pour une durée de la tâche maître de 100ms avec 30% de

traitement du processeur automate destiné à la commande multi-axes.

Règles générales

• Ne pas implanter plus de 3 coupleurs TSX AXM •92 dans un bac.

• Dans la configuration logicielle, les coupleurs doivent être déclarés dans la tâche

maître.

• Les modules TSX AXM •92 ayant une bande passante élevée, il est conseillé de les

écarter de toute source de rayonnement électromagnétique. Il est donc préférable

d’éloigner ces interfaces d’organes commutant de fortes tensions.

• Il n'est pas recommandé d'embrocher et de débrocher ces coupleurs sous tension.

• Dans le cas de l'utilisation de coupleurs dans des bacs distants, il est recommandé

d'alimenter ces bacs distants sur le même réseau électrique 220V que le bac principal.

4.1-2 Détrompage

Il est assuré par 3 détrompeurs femelles situés à l’arrière du coupleur :

• TSX AXM 292 : code 736,

• TSX AXM 492 : code 737,

Pour assurer l’enfichage, positionner les détrompeurs fond de bac sur le code correspondant.

__________________________________________________________________________________________

4/1

A

A

__________________________________________________________________________________________

4.2 Raccordements

__________________________________________________________________________________________

4.2-1 Principes

Les raccordements s'effectuent par l'intermédiaire du kit TSX CAC 90 qui comporte :

• 4 connecteurs à souder SUB-D 9 contacts mâles pour le raccordement des codeurs,

• 1 connecteur à souder SUB-D 25 contacts mâle pour le raccordement des sorties

analogiques,

• 1 connecteur à souder SUB-D 25 contacts femelle pour le raccordement des entrées/

sorties auxiliaires et des alimentations.,

Le raccordement des coupleurs TSX AXM 492/292 doit être très soigné pour l'ensemble

des signaux codeurs et auxiliaires, ainsi que pour les alimentations 5 V et 24 V.

Le raccordement doit tenir compte des points suivants :

• Chute de tension dans les fils des câbles transportant les alimentations codeurs (0V

et 5V). La tension 5V au niveau des codeurs doit être comprise dans les limites

données par le fabricant (généralement ± 5%).

• Les entrées codeurs ainsi que certaines entrées auxiliaires sont très rapides. Il faut

donc se protéger vis à vis des bruits extérieurs induits en mode série et en mode

commun. Par conséquent, tous les raccordements doivent être réalisés en câbles

blindés et si possible (surtout pour les signaux RS485 des codeurs) en paires

torsadées.

La mise à la masse des blindages doit être effectuée des 2 cotés de chaque câble et

il est fortement conseillé de relier le 0 V de l'alimentation à la masse (dès la sortie de

chaque alimentation).

Il est nécéssaire de bien serrer le blindage

dans l'étrier du capot métallo-plastique.

Association des conducteurs en câbles :

Le regroupement en câbles multipaires

est possible pour les signaux de même

nature.

Cheminement des câbles :

• Eloigner les fils de mesure des câbles d’entrées/sorties tout ou rien (notamment des

sorties relais) et des câbles “puissance”.

• Eviter les cheminements parallèles (maintenir un écartement d’au moins 20 cm entre

câbles) et effectuer les croisements à angle droit.

__________________________________________________________________________________________

4/2

Installation du matériel

4

__________________________________________________________________________________________

4.2-2 Raccordement d'un codeur incrémental

Les entrées ENC0,ENC1, ENC2 et ENC3 (uniquement ENC0 et ENC1 pour le coupleur

TSX AXM 292) permettent de recevoir des codeurs incrémentaux à sortie compatible

RS485. Telemecanique propose une gamme complète de codeurs incrémentaux XCC

(consulter le catalogue général ou le catalogue spécialisé).

Il est conseillé d'utiliser un câble blindé de 5 paires torsadées (4 paires torsadées si le

signal défaut salissure n'est pas câblée), avec le blindage correctement relié sur le corps

du connecteur côté module et sur le corps du codeur côté process.

Cas où le codeur a une alimentation de 5V et la distance du câble entre le codeur

et le coupleur est inférieure ou égale à 30m

Le tableau suivant donne les sections que doivent avoir les fils d'alimentation 5V et 0V

pour pouvoir atteindre les distances entre coupleur et codeur mentionnées.

Section du fil 5V et 0V

1mm2

Distances codeur/coupleur 30m

0,34mm2

10m

Coupleur TSX AXM 292/492

Codeur incrémental

∇∇

∇∇

3

7

∇∇

B+

B-

2

6

4

8

∇∇

A+

A-

5

1

9

Z+

Z/DEFSAL

∇∇

0V

∇∇

5V

0,22mm2

6m

5 V issue du

0 V connecteur

I/O PWS

Avec ce type de raccordement, la chute de tension entre la source 5V et le coupleur doit

être très faible (section de fil importante, distance courte).

__________________________________________________________________________________________

4/3

A

A

__________________________________________________________________________________________

Raccordement d'un codeur incrémental (suite)

Cas où le codeur a une alimentation supérieure à 5 V, ou cas où la distance du

câble entre le codeur et le coupleur est supérieure à 30m (codeur éloigné)

• placer l'alimentation près du codeur (avec blindage du câble),

• relier le 0V de cette alimentation au 0V du coupleur TSX AXM 292/492 (broche 1).

Alim codeur

+

-

∇∇

5

1

∇∇

2

6

∇∇

3

7

Z-

∇∇

4

8

/DEFSAL

∇∇

9

0V

A+

AB+

BZ+

∇∇

+AL

Coupleur TSX AXM 292/492

5 V issue du

0 V connecteur

I/O PWS

Codeur incrémental

Nota :

Certains types de codeurs n'acceptent pas le branchement ou le débranchement sous

tension. Il est donc conseillé de couper leurs alimentations avant toute intervention.

__________________________________________________________________________________________

4/4

Installation du matériel

4

__________________________________________________________________________________________

4.2-3 Raccordement d'un codeur absolu

Les entrées ENC0, ENC1, ENC2 et ENC3 (uniquement ENC0 et ENC1 pour le coupleur

TSX AXM 292) permettent de recevoir des codeurs absolus à sorties séries asynchrones protocole SSI (voir liste des codeurs absolus compatibles en Annexes).

Il est conseillé d'utiliser un câble blindé de 3 paires torsadées blindées, avec le blindage

correctement relié sur le corps du connecteur côté module et sur le corps du codeur côté

process.

Cas où le codeur a une alimentation de 5V et la distance du câble entre le codeur

et le coupleur est inférieure ou égale à 30m

Le tableau suivant donne les sections que doivent avoir les fils d'alimentation 5V et 0V

pour pouvoir atteindre les distances entre coupleur et codeur mentionnées.

Section du fil 5V et 0V

1mm2

Distances codeur/coupleur 30m

0,34mm2

10m

Coupleur

TSX AXM 292/492

∇∇

2

6

∇∇

4

8

0V

S+

SCLK+

CLK-

∇∇

5

1

∇∇

Codeur absolu

5V

0,22mm2

6m

5V

0V

issues du

connecteur

I/O PWS

__________________________________________________________________________________________

4/5

A

A

__________________________________________________________________________________________

Raccordement d'un codeur absolu (suite)

Cas où le codeur a une alimentation supérieure à 5 V, ou cas où la distance du

câble entre le codeur et le coupleur est supérieure à 30m (codeur éloigné)

• placer l'alimentation près du codeur (avec blindage du câble),

• relier le 0V de cette alimentation au 0V du coupleur TSX AXM 292/492 (broche 1).

Coupleur

TSX AXM 292/492

∇∇

4

8

0V

S+

SCLK+

CLK-

∇∇

2

6

∇∇

5V

5

1

∇∇

Alim codeur

+

-

5V

0V

issues du

connecteur

I/O PWS

Codeur absolu

Précautions d'emploi

Les codeurs absolus sont sensibles à la connexion/déconnexion sous tension. Pour

éviter tout risque de destruction, respecter la procédure suivante.

Cas où le codeur reçoit son alimentation (5 V) depuis le module

• couper l'alimentation 5 V,

• procéder à la connexion/déconnexion,

• remettre l'alimentation en service.

Cas où le codeur est alimenté par une source extérieure (5 V ou 24 V)

• couper l'alimentation 5 V de l'étage d'entrée du module AXM puis l'alimentation

codeur,

• procéder à l'opération de connexion/déconnexion,

• remettre en service l'alimentation codeur puis l'alimentation 5 V de l'étage d'entrée

du module.

__________________________________________________________________________________________

4/6

Installation du matériel

4

__________________________________________________________________________________________

4.2-4 Raccordement des entrées/sorties auxiliaires

Le connecteur I/O PWS assure le raccordement des alimentations, des entrées événementielles, cames de prise d'origine et des sorties relais de déverrouillage variateur.

Notes

• Dans le cas de l'utilisation de DDP 2 fils et 3 fils, utiliser le 24 VE et 0VE pour les alimenter.

• Le cablage des entrées rapides ne doit jamais effectuer de boucle qui présente une surface

succeptible aux inductions électromagnétiques. Utiliser du câble blindé.

• L'alimentation 24V doit être dédiée au coupleur TSX AXM 292/492 et ne doit jamais alimenter

d'autres appareils électromagnétiques.

• Les fusibles sur les alimentations 5VE et 24 VE doivent être de type "rapide".

• Dans le cas où les codeurs (cas des codeurs incrémentaux) sont alimentés par une source

extérieure, le 5V doit être alors contrôlé soit par le TSX CAC 92 soit par un dispositif externe

utilisateur qui devra réagir sur l'applicatif.

__________________________________________________________________________________________

4/7

A

A

__________________________________________________________________________________________

Coupleur TSX AXM 292/492

Alimentations

Externes

0,5A

+

24 VE -

∇

Filtre

∇

∇ ∇

2

1

∇

16

15

18

24V

EV0

0V

24V

6

19

EV1

24V

EV2

24V

EV3

∇

24 V vers

connecteur

ANALOG

0V

OUT

∇

5 V vers

connecteurs

ENC0,1,2 et 3

0V

24 VE

Entrée événementielle 0 (2)

Entrée événementielle 1 (2)

Entrée événementielle 2 (2)

Entrée événementielle 3 (2)

0 VE

Entrée came 0

8

Entrée came 1

21

Entrée came 2

9

3

13

25

12

24

11

23

10

22

Entrée came 3

24 VE

∇

Vers

déverrouillage

variateur

idem

cablage

Entrées

Evénéments

∇

7

14

20

∇

DDP

+

PNP 3 fils

DDP

2 fils

Contact

5

4

∇ ∇ ∇ ∇

2,5A

0 VE

∇ ∇ ∇ ∇

5 VE

(1)

+

-

17

∇

24 VE

Sortie relais SR0 (3)

Sortie relais SR1 (3)

Sortie relais SR2 (3)

Sortie relais SR3 (3)

(1) Alimentation 5V indispensable même lorsque les codeurs sont alimentés à une source

extérieure (attention : inversion de polarité destructrice),

(2) A câbler impérativement au 0V si les entrées événementielles ne sont pas utilisées,

(3) Le cablage des sorties verrouillage variateur est obligatoire.

Les contacts tramés gris ne sont pas connectés dans le coupleur TSX AXM 292

__________________________________________________________________________________________

4/8

Installation du matériel

4

__________________________________________________________________________________________

4.2-5 Raccordement des entrées/sorties variateurs

Le connecteur ANALOG OUT assure le raccordement des alimentations, des entrées/

sorties variateur de vitesse.

Coupleur TSX AXM 292/492

Variateur 0

+

(1)

13

25

9

(2)

Variateur 1

+

-

0 V issues du connecteur

24 V I/O PWS

Entrée défaut variateur

4

Axe 1

N

Entrée présence variateur

∇∇

14

A

-

24

20

Axe 0

N

Entrée présence variateur

12 +

8

Variateur 2

+

-

-

1

5

A

∇∇

21

+

0 V issues du connecteur

24 V I/O PWS

Entrée défaut variateur

11 +

A

23 -

Axe 2

N

7

3

Variateur 3 +

-

∇∇

Entrée présence variateur

0 V issues du connecteur

24 V I/O PWS

15

19

Entrée défaut variateur

+

10

22 -

A

Axe 3

N

6

∇∇

Entrée présence variateur

0 V issues du connecteur

24 V I/O PWS

16

18

2

Entrée défaut variateur

17 24 V

Note: Il est conseillé d'utiliser un câble blindé de paires torsadées avec le blindage

correctement relié sur le corps du connecteur côté module et sur le corps du variateur.

(1) si non possible, placer le shunt en sortie du connecteur du coupleur TSX AXM.

(2) contact fermé si variateur OK.

Les contacts tramés gris ne sont pas connectés dans le cas du coupleur TSX AXM 292

__________________________________________________________________________________________

4/9

A

A

__________________________________________________________________________________________

4.2-6 Exemple de raccordement aux variateurs NUM SERVOMAC

Le schéma ci-dessous présente l'exemple du câblage d'un axe (axe 0) aux variateurs

de vitesse NUM SERVOMAC .

Variateur NUM SERVOMAC

Coupleur TSX AXM 292/492

Carte IP- connecteur "ma"

Connecteur ANALOG OUT

24 V

Entrée défaut variateur

2

5

3

∇

1

∇

1

13

A

4

25

5

9

6

21 0 V

N

Entrée présence variateur

(non utilisé)

7

8

9

10

Connecteur I/O PWS

11

13

Sortie relais SR0

12

25

20

21

22

24 VE

2

∇

31

Sonde thermique

moteur

1

0 VE

∇

30

0 VE

23

24

Notes:

Le 24 VE peut être prélevé sur la borne 5 (si I<0,4 A) d'une carte IP du bac variateur.

Ne pas laisser libre les fils non utilisés des paires torsadées.

__________________________________________________________________________________________

4/10

Installation du matériel

4

__________________________________________________________________________________________

4.2-7 Exemple de raccordement aux variateurs MASAP

Le schéma ci-dessous présente l'exemple du câblage d'un axe (axe 0) au variateur de

vitesse Telemecanique MASAP .

Coupleur TSX AXM 292/492

Variateur MASAP

Connecteur ANALOG OUT

E11

∇

E12

OVT

Fermé

si OK

A

13

N

25

PL

Entrée présence variateur

(non utilisé)

21 0 V

9

DF

1

24 V

Valid. Ref

FW

5

Entrée défaut variateur

Valid. coupl.

RUN

OPL

Connecteur I/O PWS

13

Sortie relais SR0

25

2

1

24 VE

0 VE

Notes:

Le 24 VE (I<0,6A) peut être prélevé sur le module SOURCE MASAP, connecteur J1,

bornes PL(+24V) et 0PL (0V).

Ne pas laisser libre les fils non utilisés des paires torsadées.

__________________________________________________________________________________________

4/11

A

A

__________________________________________________________________________________________

4.2-8 Exemple de raccordement aux variateurs modulaires 400 V

Le schéma ci-dessous présente l'exemple du câblage d'un axe (axe 0) au variateurs

modulaires 400 V de l'offre NUM DRIVE.

Coupleur TSX AXM 292/492

J3

Connecteur ANALOG OUT

5

RIF

5

13

/RIF

18

25

gnd Rif

6

9

21

P4

13

Entrée défaut variateur

A

N

Entrée présence variateur

0 V (non utilisé)

Connecteur I/O PWS

Sortie relais SR0

25

2

DROK

8

REFEN

4

+24 V

9

gnd 24

1

1

0 VE

24 VE (*)

(*) Le 24 VE (I < 0,6A) peut être prélevé sur le module SOURCE du variateur.

__________________________________________________________________________________________

4/12

________________________________________________________

Sommaire Intercalaire B

___________________________________________________________________________

Chapitre

5

Page

B

Exemple d'initiation

5.1

5.2

5.3

Descrition de l'exemple

Pré-requis

Conception de l'application

5.3-1 Déclaration logicielle de la configuration automate utilisée

5.3-2 Intégration des codes instructions

5.3-3 Déclaration de l'OFB utilisé

5.3-4 Saisie des adresses groupe et axe

5.3-5 Programmation

5.3-6 Transfert de l'application

5/2

5/4

5/5

5/5

5/5

5/7

5/8

5/9

5/13

5.4

Réglage et mise au point

5/14

5.4-1 Pré-initialisation des paramètres

5/14

5.4-2 Prise en main en mode manuel

5/16

5.4-3 Réglage des paramètres

5/16

5.4-4 Sauvegarde des paramètres

5/17

5.4-5 Mise au point

5/17

5.4-6 Archivage

5/18

__________________________________________________________________________________________________

6

Méthodologie de mise en oeuvre

6/1

Nota

Dans le cas où l'on désire uniquement déplacer le mobile en mode manuel, la partie

programmation n'est pas obligatoire (ch5.3-5).

On réalisera alors les opérations décrites :

•

Ch 5.2

•

Ch 5.3-1

•

Ch 5.3-2

•

Ch 5.3-3

•

Ch 5.3-4

•

Ch 5.3-6

•

Ch 5.4-1

•

Ch 5.4-2

Toutes ces opérations sont obligatoires pour pouvoir piloter un coupleur TSX AXM•92.

___________________________________________________________________________

B/1

E

__________________________________________________________________________________________

5.1

Description de l'exemple

__________________________________________________________________________________________

Cet exemple est donné à titre didactique (1). Il vous permettra de suivre toutes les

phases de mise en oeuvre d'une commande multi-axes sans avoir besoin pour cela de

lire toute la documentation.

B

Un dispositif de transfert assure l'évacuation de pièces en sortie d'usinage. Ce dispositif

se compose d'une pince pouvant se déplacer dans l'espace suivant un plan (axes X,Y)

parallèle au sol.

Dès qu'une pièce se présente sur le tapis A d'évacuation, la pince va automatiquement

la chercher pour la déposer sur le tapis B ou sur le tapis C selon le type de pièce. Ensuite,

la pince retourne en position d'attente pour une future prise dès qu'une nouvelle pièce

usinée est détectée.

Y

C1

Machine

d'usinage

C3

X

C2

C4

Tapis A

Tapis B

Tapis C

Entrées/sorties :

• CAPT1 : cellule de détection de présence pièce usinée

• CAPT2 : capteur d'identification du type de pièce

• CAPT3: capteur de détection pince ouverte/pince fermée

• CAPT4 : cellule de détection bord de pièce (située dans la pince), raccordée à l'entrée

événement du coupleur

• ENC0 : codeur incrémental de position axe X

• ENC1 : codeur incrémental de position axe Y

• O/F pince : commande d'ouverture/fermeture pince.

(1) Remarque : cet exemple peut être aussi réalisé avec deux axes indépendants, il

a néanmoins été choisi en raison de sa simplicité.

__________________________________________________________________________________________

5/2

Exemple d'initiation

5

__________________________________________________________________________________________

Grafcet de l'application

0

1

Prise d'origine

B

axes référencées

2

Déplacement à la position d'attente

détection d'une pièce usinée

3

Déplacement vers le tapis A

détection bord de pièce.pince à l'arrêt

∇

4

Fermeture pince

pièce type 1 et pince fermée

5

pièce type 2 et pince fermée

Déplacement sur tapis B

8

pince à l'arrêt

6

Déplacement sur tapis C

pince à l'arrêt

Ouverture pince

9

pince ouverte

Ouverture pince

pince ouverte

Description de la trajectoire

∇

Y_LMAX

Tapis B

4

Tapis A

3

6

1

5

P attente

7

2

∇

Tapis C

X_LMIN

Y_LMIN

X_LMAX

1 Prise d'origine à la vitesse Vpo

2 Déplacement à la vitesse Vret à la position d'attente (Xatt,Yatt) avec arrêt

3 Déplacement vers le tapis A (XA,XB) jusqu'à détection de la pièce usinée à la vitesse

VA

4 Déplacement à la vitesse VB sur le tapis B (XB,YB) avec arrêt

6 Déplacement à la vitesse VC sur le tapis C (XC,YC) avec arrêt

5 et 7 Déplacement à la vitesse Vret à la position d'attente (Xatt,Yatt) avec arrêt

__________________________________________________________________________________________

5/3

__________________________________________________________________________________________

Dialogue opérateur

B

Les commandes suivantes regroupées sur une face avant, permettent de piloter le

mobile en manuel lorsque l'installation est en défaut. Les commandes et les voyants

sont gérées par un module d'entrées et un module de sorties TOR.

Description des commandes :

• Auto/Manu : commutateur de sélection

du mode de fonctionnement,

• Départ Cycle : exécution du cycle automatique,

• Arrêt Cycle : arrêt du cycle automatique,

• Sélection axe X/Y : sélection de l'axe à

piloter en mode manuel,

• Prise d'origine manuelle : prise d'origine

sur l'axe sélectionné,

• Avant/Arrière : commande de déplacement manuelle dans le sens positif ou

négatif, sur l'axe sélectionné.

• Défaut : voyant regroupant l'ensemble

des défauts matériel ou application,

• Acq. défaut : commande d'acquittement

des défauts,

• Dégag. butées : dégagement du mobile

hors des butées logicielles,

• Arrêt d'urgence : arrêt immédiat du mobile quel que soit le mode sélectionné.

• Ouverture pince : commande d'ouverture de la pince,

• Fermeture pince : commande de fermeture de pince.

5.2

Auto

Manu

X

Y

D é faut

Sélection axe

Acq.

Défaut

Départ

cycle

Arrêt

cycle

Prise

d'origine

A r rière

Ouverture

pince

Dégag.

butées

Avant

Arrêt

d ' u r gence

Fermeture

pince

Pré-requis

Afin de ne décrire que les fonctions spécifiques à la commande d'axe, on supposera que

les opérations suivantes sont réalisées :

•

•

•

•

•

l'atelier logiciel V5 est installé,

la station automate V5 utilisée pour l'application est créée,

le logiciel PL7-3 est installé et sélectionné,

le logiciel ADJ MAX est installé (voir ch 3)

l'installation matérielle est réalisée : coupleur, variateurs de vitesse et codeurs

pilotant les 2 axes sont cablées.

__________________________________________________________________________________________

5/4

Exemple d'initiation

5

__________________________________________________________________________________________

5.3

Conception de l'application

5.3-1 Déclaration logicielle de la configuration automate utilisée

Lancer l'outil XTEL-CONF et choisir dans le menu "Définition" la fonction Config. en bac.

B

Sélectionner ensuite chaque élément composant la configuration automate. Les choix

suivants ont été faits dans cette application :

• Processeur : TSX 47 425

• Bac : TSX RKN 82F

• Module 16 entrées : TSX DET 1612 à l'emplacement n°6

• Module 8 sorties : TSX DST 8 35 à l'emplacement n°1

• Coupleur commandes 2 axes : TSX AXM 292 à l'emplacement n°2

Générer la configuration.

Nota : tous les modules et le coupleur commandes d'axes sont affectés en tâche maître.

5.3-2 Intégration des codes instructions

Cette opération permet le chargement des codes instructions ISO et la symbolisation

de toutes les variables utiles à l'application.

Importation du fichier contenant les codes instructions :

• Cliquer sur l'icône PL7-3 et choisir dans le menu proposé la fonction "Importation",

• Sélectionner la source : c:\XPROSYS\OFB\AXIS,

• Choisir les fichiers MAX.SCY et MAX.CST,

• Choisir en destination le répertoire MOD en cliquant 2 fois dessus

(chemin complet : D:\XPROPRJ\Nom du projet\Nom de la station\PL7_3\MOD),

• Lancer l'exécution de l'importation.

__________________________________________________________________________________________

5/5

__________________________________________________________________________________________

B

Fusion du fichier contenant les symboles des codes instructions :

• Lancer l'outil XTEL-SDBASE,

• Dans le menu fusion, choisir SCY --> Sdbase,

• Choisir le fichier MAX.SCY, puis valider la fusion.

• Les symboles sont affectés aux constantes CW0 à CW15 (voir écran ch7.2-3)

Saisie des symboles de l'application :

Symbole

Objet Rôle

Capt1

I6,0

cellule de détection de présence pièce usinée

Capt2

I6,1

capteur d'identification du type de pièce

Capt3

I6,2

capteur de détection pince ouverte/pince fermée

Auto_man

I6,3

commutateur de choix du mode AUTOMATIQUE ou MANUEL

Dep_cyc

I6,4

bouton poussoir d'exécution du cycle automatique

Ar_cyc

I6,5

bouton poussoir d'arrêt du cycle automatique

Selecx_y

I6,6

sélection de l'axe à piloter en manuel

Po_man

I6,7

prise d'origine manuelle

Avant

I6,8

déplacement du mobile dans le sens positif

Arriere

I6,9

déplacement du mobile dans le sens négatif

Acq_def

I6,A

acquittement des défauts

Sl_ret

I6,B

dégagement hors des butées logicielles

Ar_ur

I6,C

arrêt d'urgence

O_pince

I6,D

bouton poussoir d'ouverture pince

F_pince

I6,E

bouton poussoir de fermeture pince

Pince

O1,0 commande actionneur d'ouverture/fermeture pince

Defaut

O1,1 signalisation de défaut

Xatt

DW50 position d'attente (axe des X)

Yatt

DW52 position d'attente (axe des Y)

XB

DW54 position tapis B (axe des X)

YB

DW56 position tapis B (axe des Y)

XC

DW58 position tapis C (axe des X)

YC

DW60 position tapis C (axe des Y)

__________________________________________________________________________________________

5/6

Exemple d'initiation

5

__________________________________________________________________________________________

Lecture de la configuration et des symboles sous PL7-3 :

• Lancer le logiciel PL7-3,

• Demander une mise à jour, elle assure la prise en compte de la configuration

matérielle définit dans XTEL-CONF et des symboles saisies sous XTEL-BASE,

• Sélectionner le mode constante,

• Lancer la commande READ et choisir le fichier MAX.CST, elle permet l'affectation des

valeurs (codes instructions) aux symboles.

5.3-3 Déclaration de l'OFB utilisé

Cette opération permet de choisir le bloc fonction qui va piloter le mobile.

• Sélectionner le mode CONFIGURATION PL7-3,

• Saisir les paramètres spécifiques à l'application, GRAFCET,temps de tâche,etc,

• Choisir le menu BLOCS FONCTIONS OPTIONNELS et insérer un OFB de commande d'axe DMOVE et déclarer une seule utilisation, et valider la configuration.

__________________________________________________________________________________________

5/7

B

__________________________________________________________________________________________

5.3-4 Saisies des adresses groupe et axe

Cette opération consiste :

B

• à affecter le bloc fonction DMOVE0 au coupleur de commande d'axe par le paramètre

ADGROUP =

H'0200'

n° de groupe : 0 (1 seul groupe de 2 axes)

n° de l'emplacement occupé par le coupleur dans le bac

n° du bac contenant le coupleur

• à établir la correspondance entre les axes X et Y et les entrées physiques du coupleur

ENC0 et ENC1. Le codage s'effectue dans le paramètre ADAXIS =

H'0010'

l'axe des X est associé à l'entrée ENC0

l'axe des Y est associé à l'entrée ENC1

non significatif

En mode CONSTANTES PL7-3, choisir le menu constantes OFB, et sélectionner l'OFB

DMOVE0.

Appuyer sur <BASE> pour choisir une base hexadécimale, sur <MODIF> et saisir les

valeurs définies ci-dessus .

Nota : cette opération ne peut être effectuée qu'en mode local.

__________________________________________________________________________________________

5/8

Exemple d'initiation

5

__________________________________________________________________________________________

5.3-5 Programmation

La programmation réalisée dans cet exemple utilise la structure du Grafcet :

• le traitement séquentiel pour la description séquentielle de l'application : traitement

du cycle automatique,

• le traitement préliminaire pour la gestion des modes de marche,

• le traitement postérieur pour l'exécution du mode manuel.

Traitement séquentiel

0

INITIALISATION

Mode automatique et OFB prêt et ordre de démarrage

1

PRISE D'ORIGINE SUIVANT L'AXE DES X

axe X référencé

2

PRISE D'ORIGINE SUIVANT L'AXE DES Y

axe Y référencé

3

DEPLACEMENT AVEC ARRET A LA POSITION D'ATTENTE

détection d'une pièce usinée

4

DEPLACEMENT JUSQU'A L'EVENEMENT BORD DE PIECE

détection bord de pièce.pince à l'arrêt

∇

5

FERMETURE DES PINCES

pièce type 1 et pince fermée

6

DEPLAC. AVEC ARRET AU TAPIS B

pièce type 2 et pince fermée

8

DEPLAC. AVEC ARRET AU TAPIS C

9

OUVERTURE PINCE

pince à l'arrêt

7

OUVERTURE PINCE

pince ouverte

pince à l'arrêt

pince ouverte

__________________________________________________________________________________________

5/9

B

__________________________________________________________________________________________

Etape 0 : Action continue

B

Initialisation des variables

Transition X0 > X1

Test : mode auto, OFB prêt, pince ouverte

DMOVE0,AUTO.DMOVE0,DONE.NOT Capt3.RE(Dep_cyc)

et départ cycle

Etape 1 : Action à l'activation

EXEC DMOVE0 (1;G90;G14;0;0;1000=>)

Prise d'origine suivant l'axe des X à la vitesse

de 1m/min

Transition X1 > X2

DMOVE0,X_CALIB.DMOVE0,DONE

Test : axe X référencé et OFB prêt

Etape 2 : Action à l'activation

EXEC DMOVE0 (2;G90;G15;0;0;1000=>)

Prise d'origine suivant l'axe des Y à la vitesse

de 1 m/min

Transition X2 > X3

DMOVE0,Y_CALIB.DMOVE0,DONE

Test : axe Y référencé et OFB prêt

Etape 3 : Action à l'activation

Retour en position d'attente (Xatt ,Yatt)

EXEC DMOVE0 (3;G90;G09;Xatt;Yatt;15000=>) à la vitesse de 15m/min

Transition X3 > X4

DMOVE0,AT_POINT.Capt1.B50

Test : position atteinte par le mobile ,pièce

détectée sur tapis A et cycle en cours.

Etape 4 : Action à l'activation

Déplacement jusqu'à détection du bord de pièce

EXEC DMOVE0 (4;G90;G10;17000;10000;5000=>) sur tapis A à la vitesse de 5m/min

Transition X4> X5

DMOVE0,DONE

Test : de fin d'exécution de l'instruction

Etape 5 : Action à l'activation

SET Pince

Fermeture de la pince

Transition X5> X6

Capt2.Capt3

Test : pièce de type 1 et pince fermée

Etape 6 : Action à l'activation

Déplacement jusqu'au tapis B (XB, YB)

EXEC DMOVE0 (6;G90;G09;Xb;Yb;5000=>)à la vitesse 5m/min

Transition X6> X7

DMOVE0,AT_POINT

Test : position atteinte par le mobile

__________________________________________________________________________________________

5/10

Exemple d'initiation

5

__________________________________________________________________________________________

Etape 7 : Action à l'activation

RESET Pince

Ouverture de la pince

Transition X7> X3

NOT Capt3

Test : pince ouverte

Transition X5> X8

NOT Capt2.Capt3

Test : pièce de type 2 et pince fermée

B

Etape 8 : Action à l'activation

Déplacement jusqu'au tapis C (XC, YC)

EXEC DMOVE0 (8;G90;G09;Xc;Yc;5000=>) à la vitesse 5m/min

Transition X8> X9

DMOVE0,AT_POINT

Test : position atteinte par le mobile

Etape 9 : Action à l'activation

RESET Pince

Ouverture de la pince

Transition X9> X3

NOT Capt3

Test : pince ouverte

__________________________________________________________________________________________

5/11

__________________________________________________________________________________________

Traitement préliminaire

Le traitement préliminaire comporte la gestion des modes de marche.

B

Sur défaut bloquant :

• figeage du graphe,

• l'opérateur peut alors piloter son mobile en mode manuel, corriger le défaut et

l'acquitter depuis la face avant.

• réinitialisation du graphe lorsque le défaut a disparu et lorsqu'il est acquitté.

Sur passage en mode manuel :

• figeage du graphe,

• réinitialisation du graphe lorsque le mode AUTOMATIQUE est de nouveau sélectionné.

<Initialisation des positions

!

IF SY0

THEN 1200000->Xatt;750000->Yatt;1500000->Xb;900000->Yb;

1440000->Xc;300000->Yc

<Fermeture de la boucle d'asservissement, validation variateur

!

IF DMOVE0,CONF.B0

THEN RESET DMOVE0,DRV_OFF;SET DMOVE0,ENABLE;

SET DMOVE0,MONITOR

<Sélection du mode automatique

!

IF FE(Auto_man)

THEN SET DMOVE0,AUTO;SET DMOVE0,SEND_CMD

<Sélection du mode manuel

!

IF RE(Auto_man)

THEN RESET DMOVE0,AUTO;SET DMOVE0,SEND_CMD

<Figeage du graphe sur défaut ou passage en mode manuel

!

IF DMOVE0,CONF.(NOT DMOVE0,OK + NOT DMOVE0,AUTO + DMOVE0,ERROR)

THEN SET SY23;SET B1

<Réinitialisation du graphe

!

IF DMOVE0,CONF.DMOVE0,OK.DMOVE0,AUTO.B1

THEN RESET SY23;SET SY21;RESET B1

<Signalisation de défaut

!

DMOVE0,OK --> NOT Defaut

__________________________________________________________________________________________

5/12

Exemple d'initiation

5

__________________________________________________________________________________________

Traitement postérieur

Le traitement postérieur contient la gestion du mode manuel.

<Test du mode sélectionné

!

IF DMOVE0,AUTO.DMOVE0,CONF THEN JUMP L100

B

<Choix de l'axe à piloter

!

IF Selecx_y

THEN 1 --> DMOVE0,AXIS_NB

ELSE 0 --> DMOVE0,AXIS_NB

<Prise d'origine manuelle

!

IF RE(Po_man)

THEN SET DMOVE0,SETRP_M;SET DMOVE0,SEND_CMD

<Déplacement du mobile dans le sens +

!

Avant --> DMOVE0,JOG_P

<Déplacement du mobile dans le sens!

Arriere --> DMOVE0,JOG_M

<Dégagement des butées logicielles

!

IF RE(Sl_ret)

THEN SET DMOVE0,SLRETURN;SET DMOVE0,SEND_CMD

<Ouverture de la pince

!

IF O_pince.Auto_man

THEN RESET Pince

<Fermeture de la pince

!

IF F_pince.Auto_man

THEN SET Pince

<Acquittement des défauts

Acq_def --> DMOVE0,ACK_DEF

<Fin du mode manuel

L100

5.3-6 Transfert du programme

Une fois le programme saisi sous PL7-3, cette opération consiste à transférer la

configuration créée sous XTEL-CONF, et la configuration et le programme PL7-3 dans

la mémoire du processeur automate :

• connecter le terminal à l'automate,

• lancer l'outil XTEL-TRANSFER et choisir dans le menu Transfert la commande

Disque-->station automate et la fonction Transfert Global.

__________________________________________________________________________________________

5/13

__________________________________________________________________________________________

5.4

Réglage et mise au point

5.4-1 Pré-initialisation des paramètres

B

Dans un premier temps par sécurité, procéder aux opérations préliminaires décrites

chapitre 9.2.

Procéder ensuite aux opérations suivantes :

• mettre l'automate en RUN à l'aide de l'outil XTEL-CONTROL,

• lancer l'outil ADJ MAX,

• choisir dans le menu "Groupe" la fonction Ouverture et sélectionner l'OFB DMOVE0

dans la fenêtre proposée, puis valider,

• choisir dans le menu "Réglage" la fonction "Paramètres de configuration" et saisir les

paramètres mentionnés dans le tableau ci-dessous.

Paramètre

UNIT

RESOL

UMAX

LMAX

LMIN

VMAX

ACCMAX

DECMAX

INVERT

TYPRP

TYPCOD

Désignation

Unités physiques

Résolution

Tension variateur pour VMAX

Butée logicielle haute maxi

Butée logicielle basse mini

Vitesse maxi du mobile

Accélération maxi

Décélération maxi

Type d'inversion

Type de prise d'origine

Type de codeur

Valeur

1

1

8270

2500000

-1500000

18300

4000

4000

0

20

0

Remarque

correspond à des µm

résolution codeur = 1 µm

sans inversion

came courte sens +

codeur incrémental avec x 4

• valider les valeurs saisies, puis appuyer sur le bouton Sortie,

__________________________________________________________________________________________

5/14

Exemple d'initiation

5

__________________________________________________________________________________________

• choisir dans le menu "Réglage" la fonction "Paramètres de commandes" et saisir les

paramètres mentionnés dans le tableau ci-dessous.

B

Paramètre

SLMAX

SLMIN

ACC

DEC

SLOPE

FHIGH

FLOW

VALRP

Désignation

Butée logicielle haute

Butée logicielle basse

Accélération

Décélération

Loi de vitesse

Grande vitesse

Petite vitesse

Cote origine

Valeur

2200000

-1300000

500

500

0

15000

1000

0

Remarque

loi traprézoïdale

utilisé en mode manuel

utilisé en mode manuel

utilisé en mode manuel

• valider les valeurs saisies, puis appuyer sur le bouton Sortie,

• transférer ces valeurs dans le coupleur en choisissant dans le menu Transfert la

commande Paramètres et en appuyant sur le bouton SEND_CNF.

__________________________________________________________________________________________

5/15

__________________________________________________________________________________________

5.4-2 Prise en main en mode manuel

Dans le cas où l'on désire déplacer le mobile, sans effectuer au préalable la phase

programmation, faire les opérations suivantes à partir de l'écran d'exploitation

Monogroupe :

B

• désactiver le mode mesure : annuler commande Drv_Off,

• cocher la commande ENABLE de validation des relais de sécurité des variateurs de

vitesse,

• cocher la commande MONITOR (si cette dernière n'est pas cochée) afin de rafraichir

toutes les informations sur l'écran d'exploitation,

• faire un acquittement de défauts : touche ACK_DEF,

• transmettre les commandes ci-dessus en appuyant sur la touche SEND_CMD.

• choisir l'axe X ou Y sur lequel l'on désire effectuer un déplacement,

• effectuer une prise d'origine :

- soit en sélectionnant la commande SetRp- (pour une prise d'origine dans le sens

négatif) ou SetRp+ (pour une prise d'origine dans le sens positif) selon la position

du mobile par rapport à la came, et lancer le déplacement en appuyant sur la touche

SEND_CMD.

- soit en sélectionnant la commande Rp_here, en saisissant dans le champ PARAM

la valeur de la position du mobile par rapport à l'origine et en exécutant la commande

par la touche SEND_CMD.

• effectuer des déplacements dans le sens positif à l'aide de la commande JOG+ ou

dans le sens négatif à l'aide de la commande JOG-, les coordonnées du mobile sont

affichées dans le champ Pos X ou Y et la vitesse dans le champ F.

5.4-3 Réglages des paramètres

Réglage des paramètres de configuration

Relancer la fonction "Paramètres de configuration"et régler les paramètres

INVERT,VMAX et UMAX, voir ch 11.1.

Autoréglage du coefficient caractéristique machine KR

Voir procédure ch 11.2.

Réglage des paramètres d'asservissement

Voir procédure ch 11.3.

Réglage des paramètres de contrôle

Voir procédure ch 11.4.

__________________________________________________________________________________________

5/16

Exemple d'initiation

5

__________________________________________________________________________________________

5.4-4 Sauvegarde des paramètres

Une fois l'ensemble des paramètres réglés, procéder à l'opération de sauvegarde.

Choisir dans le menu Transfert la commande Paramètres et appuyer sur le bouton

SAVE_PRM.

B

5.4-5 Mise au point

Pour effectuer la mise au point du programme :

• mettre en RUN l'automate,

• visualiser l'écran d'exploitation Monogroupe, et suivre le déroulement des instructions

de mouvement dans le champ "Mouvement Auto en cours" et les déplacements dans

les champs X, Y (Pos : pour position réelle et Target : pour position à atteindre),

• visualiser simultanément l'écran du Grafcet en petite police pour suivre l'évolution du

traitement séquentiel.

__________________________________________________________________________________________

5/17

__________________________________________________________________________________________

5.4-6 Archivage

Une fois la mise au point du programme terminée :

B

• procéder à une nouvelle sauvegarde des paramètres si ceux-ci ont été modifiés lors

de la mise au point. Choisir dans le menu Transfert du logiciel ADJ MAX la

commande Paramètres et appuyer sur le bouton SAVE_PRM.

• transférer l'application du processeur automate vers le disque pour réaliser

l'archivage.Choisir dans le menu Transfert de l'outil XTEL-TRANSFER , la fonction

Station Automate --> Disque, Transfert Global.

__________________________________________________________________________________________

5/18

Méthodologie

6

__________________________________________________________________________________________

6.1

Méthodologie de mise en œuvre

__________________________________________________________________________________________

L'exemple d'initiation nous a permis d'illustrer les différentes phases de mise en œuvre

d'une application de commande multi-axes. L'organigramme suivant résume ces

différentes phases.

B

1

Conception

Réglage

et

Mise au point

Exploitation

Déclaration logicielle du

coupleur dans la configuration

automate

2

Chargement des codes

instructions

3

Déclaration des OFB et

adressage des groupes

d'axes utilisés

XTEL-CONF

XTEL-SDBASE

PL7-3

4

Programmation des mouvements

5

Transfert de l'application en

mémoire automate

XTEL-TRANSFER

6

Pré-initialisation des paramètres des axes

ADJ-MAX

7

Réglage des paramètres des

axes

ADJ-MAX

8

Essais et mise au point

ADJ-MAX

et PL7-3

9

Archivage

ADJ-MAX

XTEL-TRANSFER

&

Exploitation

(1)

PL7-3

ADJ-MAX

ou PL7-MMI

(1) si l'utilisateur désire avant programmation, déplacer son mobile sur les différents

axes en mode Manuel, il pourra sauter l'opération 4 , par contre les opérations 1

,2 ,3 ,5 ,6 ,7 ,8 sont obligatoires.

__________________________________________________________________________________________

6/1

__________________________________________________________________________________________

B

__________________________________________________________________________________________

6/2

________________________________________________________

Sommaire Intercalaire C